高温合金GH/NS

交期:30天

描述:GH4033是Ni-Cr基沉淀硬化型变形高温合金,以加入铝、钛元素形成沉淀强化相,使用温度小于700°C。合金在700°C~750°C具有足够的高温强度,在900°C以下具有良好的抗氧化性能。合金的冷、热 加工性能良好。适于制作750°C以下工作的涡轮叶片及700°C以下工作的涡轮盘等零件。主要产品有热轧和锻制棒材、冷拉棒材、冷轧板、冷拉丝、锻制圆饼、涡轮工作叶片和盘(环)件等。

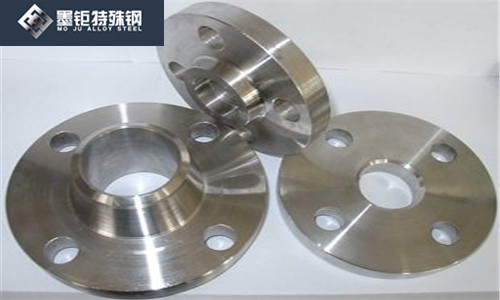

规格:板,棒,带,线,管,可定制

GH4033高温合金

1合金介绍

1.1 概述

GH4033是Ni-Cr基沉淀硬化型变形高温合金,以加入铝、钛元素形成沉淀强化相,使用温度小于700°C。合金在700°C~750°C具有足够的高温强度,在900°C以下具有良好的抗氧化性能。合金的冷、热 加工性能良好。适于制作750°C以下工作的涡轮叶片及700°C以下工作的涡轮盘等零件。主要产品有热轧和锻制棒材、冷拉棒材、冷轧板、冷拉丝、锻制圆饼、涡轮工作叶片和盘(环)件等。

1. 2 应用概况及特性

该合金已用于制作航空发动机涡轮工作叶片、涡轮盘及其他高温承力部件。

合金在热轧及锻造时形成晶粒不均匀及粗晶的倾向较大,易产生粗晶废品。此外,应严格控制生产工艺,避免出现700°C拉伸塑性下降的现象。

1.3 材料牌号

GH4033(GH33)。

1.4 相近牌号

3ri437B、*H77TIOP(俄)。

1.5材料技术标准

GB/T14992高温合金和金属间化合物高温材料的分类和牌号

GB/T14993转动部件用高温合金热轧棒材

GB/T14994高温合金冷拉棒材

GB/T14997高温合金锻制圆饼

GB/T14998高温合金环件毛坯

GJB 1953A航空发动机转动件用高温合金热轧棒材规范

GJB 2611A航空用高温合金冷拉棒材规范

GJB 2612A焊接用高温合金冷拉丝材规范

GJB 3020A航空用高温合金环坯规范

GJB 3165A航空承力件用高温合金热轧和锻制棒材规范

GJB 3782A航空用高温合金锻制圆饼规范

GJB 5301航空用高温合金环形件规范

HB 5198航空叶片用变形高温合金棒材

HB/Z 140航空用高温合金热处理工艺

YB/T 5245普通承力件用高温合金热轧和锻制棒材

QJ/DT01. 63000 GH4033合金冷轧薄板技术条件

1. 6 熔炼工艺

釆用电弧炉、或电弧炉+电渣重熔、或电弧炉+真空电弧炉重熔、或电孤炉+真空自耗、或非真空感应炉+ 电渣重熔、或真空感应炉+电渣重熔、或真空感应炉+真空自耗、或真空感应炉+真空电弧炉重熔熔炼工艺。

1.7 化学成分

摘自 GB/T 14992,杂质元素分析有区别的摘自 GB/T 14994,GB/T 14997、GB/T 14998、GJB 1953A、 GJB 2611A、GJB 302A.GJB 3165A、GJB 3782A.GJB 5301 和 HB 5198,见表。

表11

元素 | C | Cr | Ni | Al | Ti | Fe |

质量分数/% | 0.03 〜0.08 | 19. 0〜22. 0 | 余 | 0. 60—1. 00 | 2. 40〜2. 80 | ≤1. 00 |

元素 | B | Ce | Mn | Si | P | S |

质量分数/% | ≤0.010 | ≤0. 020 | ≤0. 40 | ≤0. 65 | ≤0. 015 | ≤0. 007 |

元素 | Cu① | Pb① | Bi① | Sn① | Sb① | As① |

质量分数/% | ≤0.07 | ≤0.0010 | ≤0.0010 | ≤0. 0012 | ≤0.0025 | ≤0. 0025 |

① GB/T 14994,GB/T 14997.GB/T 14998.GJB 1953A.GJB 2611A.GJB 3020A.GJB 3165A.GJB 3782A.GJB 5301 和HB 5198规定检验的杂质元素。 | ||||||

1.8 热处理制度

摘自HB/Z 140、GJB 5301和QJ/DT 01. 63000,各品种的标准热处理制度为:

航空转动件用热轧棒材,1080°C± 10°C *8h/AC+700°C + 10°C * 16H/AC.HB 321 〜255;

冷拉棒材,1080°C ± 10°C *8h/AC+700°C 土 10°C * 16h/AC;

环坯和锻制圆饼,1080°C *8h/AC+750°C *16h/AC,HB 321 〜255;

热轧和锻制棒材:

制度 I :1080°C ± 10°C *8h/AC + 750°C±IOC *16h/AC,HB 321 〜255;

制度 II : 1080°C + 10°C *8h/AC + 700°C + 10°C * 16h/AC, HB 311 〜255;

锻件:

制度I:(1070〜1090)°C*(8〜8.5)h/AC+(690〜710)°C*(16〜16.5)h/AC,HB 311 〜255;

制度 II :(1070~1090)°C*(8~8.5)h/AC+(740~760)°C*(16—16. 5)h/AC,HB 321—255;

冷轧薄板,交货状态+ 750°C±10°C*4h/ACo

1. 9 品种规格与供应状态

摘自 GB/T 14993,GB/T 14994、GB/T 14997,GB/T 14998、GJB 1953A、GJB 2611A、GJB 3020A、 GJB 3165A、GJB 3782A、GJB 5301、HB 5198、YB/T 5245 和 QJ/DT 01. 63000。

1.9. 1主要规格

D20mm~300mm热轧和锻制棒材;冷拉棒材包括:d8mm〜45mm圆棒,a8mm~30mm方棒,d(内切圆直 径)8mm〜36mm的六角棒材,D≤600mm、h60mm~ 150mm锻制圆饼;外径200mm〜800mm、内径50mm~ 600mm、厚度 60mm〜250mm 环坯;d0. 5mm~4mm;焊丝:<50. 2mm〜10mm 冷轧薄板。

1.9.2供应状态

转动件用热轧棒以轧态,且表面全部磨光或车光后供应;冷拉棒以固溶+酸洗、或冷拉状态供应;普通承力件用热轧和锻制棒材一般不经热处理供应,也可经磨光或车光后供应;冷轧薄板经固溶+酸洗+矫正 +切边后供应;环坯不经热处理,可经车光后供应;圆饼以锻态+磨表面后供应;焊丝以硬态、或半硬态、或 固溶+酸洗、或光亮固溶处理后成盘供应,也可以直条状供应。

2.0物理、弹性和化学性能

2. 1 熔化温度范围

2.2 相变点

2.3 热导率(表2-1)

2.4 电阻率

θ/°C | 100 | 200 | 300 | 400 | 500 |

λ/[W/(m• °C)] | 11. 30 | 12.97 | 14. 64 | 16. 32 | 17. 99 |

θ/°C | 600 | 700 | 800 | 900 | — |

λ/[W/(m• °C)] | 20.08 | 22. 59 | 25. 11 | 27. 62 | 一 |

2.5 热扩散率

2. 6 比热容(表2-2)

2.7 线膨胀系数(表2-3)

2.8 密度8. 20g/cm3

2. 9 磁性能:合金无磁性。

2. 10 弹性性能(表2-4)

表2-2

θ/°C | 100 | 200 | 300 | 400 |

C/[J/(kg • °C)] | 439. 6 | 460. 5 | 502. 4 | 544. 3 |

θ/°C | 500 | 600 | 700 | 800 |

C/[J/(kg •°C)] | 565. 2 | 586. 2 | 628.0 | 669. 9 |

表 2-3

θ/°C | 20〜100 20〜200 20〜300 20〜400 | 20 〜500 | |||

11. 56 | 12. 30 | 13. 17 | 13. 79 | 14. 52 | |

θ/°C | 20〜600 20〜700 20〜800 20〜900 | — | |||

15.07 15. 62 | 16. 30 | 17. 15 | 一 | ||

表 2-4

θ/°C 20 100 200 | 300 400 500 600 700 | 800 | 900 | ||

ED/GPa 221 217 212 | 205 198 192 184 177 | 167 | 160 | ||

E/GPa 206 | 159 150 | 127 | — | ||

2. 11 化学性能

2. 11. 1 抗氧化性能

合金在空气介质中,不同温度和时间的氧化速率见表2-5。

2. 11.2 耐腐蚀性能

3力学性能

表2-5

在以下时间,氧化速率/Cg/(m2 - h)J | ||||

θ/°C | 25h | 50h 75h | 75h | 100h |

800 | 0. 086 064 | 0.051 | 0.045 | |

900 | 0.212 | 0. 171 | 3. 133 | 0. 118 |

1000 | 0. 732 | 0. 491 | 0. 376 | 0. 299 |

3. 1 供货技术标准

3. 1. 1技术标准规定的性能(表3-1)

表3-1

标准号 | 品种/mm | 拉伸性能 | 室温性能 | 持久性能 | ||||||||

θ/°C | σb/MPa | σp0.2 | δ5/% | ψ/% | HBS | θ/°C | a/MPa | r/h | ||||

GJB 1953A GB/T 14993 | 航空转动件用 热轧棒 | 700 | 685 | — | 15 | 20 | 321〜255 | — | 700 | 430 (410) | 60 (80) | |

HB 5198 | 700 | 735 | — | 15 | 20 | 321〜255 | — | 700 | 451 (432) | 40 (60) | ||

GJB 3165A① | 航空承力件 用热轧和 锻制棒 | D≥50 | 20 | 880 | 590 | 13 | 16 | 321〜255 | 23. 5 | 750 | 345 (295) | 50 (100) |

D<50 棒 及扁材 | 700 | 685 | — | 15 | 20 | 311〜255 | — | 700 | 430 (412) | 60 (80) | ||

YB/T 5245® | 普通承力件 用热轧和 锻制棒 | >D55 | 20 | 880 | 590 | 13 | 16 | 321〜255 | — | 750 | 295 | 100 |

<D20 棒 及扁材 | 700 | 685 | —— | 15 | 20 | 311〜255 | —— | 700 | 430 (412) | 60 (80) | ||

GJB 2611A GB/T 14994 | 冷拉棒 | 700 | 685 | —— | 15 | 20 | —— | — | 700 | 430 (410) | 60 (80) | |

续表3-1

标准号 | 品种/mm | 拉伸性能 | 室温性能 | 持久性能③ | |||||||

θ/°C | σb/MPa | σp0.2 | δ5/% | ψ/% | HBS | θ/°C | a/MPa | r/h | |||

≥ | ≥ | ≥ | |||||||||

GB/T 14997 GB/T 14998 GJB 3020A GJB 3782A | 锻制圆饼 环件毛坯 | 20 | 885 (805) | 590 | 13 (10) | 16 (13) | 321〜255 | 23. 5 | 750 | 295 (345) | 100 (50) |

GJB 5301 | 环形件 | 20 | 805 | 590 | 10 | 13 | 321〜255 | 23. 5 | 750 | 295 | 100 |

345 | 50 | ||||||||||

QJ/DT01. 63000 | 冷轧薄板 | 20 | 885 | — | 13 | — | — | 一 | 750 | 324 | 23 |

700 | 685 | — | 13 | — | — | 一 | |||||

d≥50mm棒材釆用制度I处理;D<50mm棒材釆用制度II处理。 d>55mm棒材釆用制度I处理;D<20mm棒材及扁材釆用制度II处理。 持久性能初次检验不合格时,按括号内指标重新检验,试样不加倍。 如因锻造工艺不当,导致性能不合格时,其室温拉伸性能应符合括号内指标要求,其余性能与熔检料要求相同。 | |||||||||||

注:所有品种检验试样均经标准热处理。 | |||||||||||

3. 1. 2生产检验数据、基值和设计许用值(表3-2、表3-3和表3-4) 表 3-2[5]

冶炼工艺 | 取样 | 热处理 | 样本大小 n | 室温AKu/(kJ/m2) | |||

* | S | 最大值 | 最小值 | ||||

电弧炉+电渣重熔 | 转动件用热轧棒 | 标准热处理 | 100 | 688 | 155 | 978 | 339 |

表 3-3

取样/ mm | 热处理 | θ/°C | σb/MPa | δ5/% | ψ/% | 样本大小 n | ||||||

S | —3 a | A | B | * | S | * | S | * | ||||

d26〜D35 热轧棒 | 制度II | 20 | — | 945 | 970 | 995 | 1088 | — | 30 | — | 28 | 一 |

600 | 一 | 820 | 840 | 860 | 971 | — | 32 | 一 | 39 | — | ||

700 | 685 | 730 | 750 | 770 | 804 | 15 | 23 | 20 | 26 | 128 | ||

750 | 一 | 625 | 640 | 660 | 740 | 一 | 23 | 一 | 27 | — | ||

800 | — | 505 | 520 | 535 | 605 | — | 28 | — | 38 | 一 | ||

表 3-4

取样 | 室温拉伸项目 | S | ~3A | A | B | * | 5 | 炉批数 | 样本大小〃 |

圆饼锻件 弦向 标准热处理 | σb/MPa | 885 | 995 | 1025 | 1060 | 1114 | 34. 6 | 123 | 123 |

σp0.2 /MPa | 590 | 650 | 670 | 690 | 724 | 21. 1 | 123 | 123 | |

δ5/% | 13 | — | 一 | — | 22 | 5. 0 | 123 | 123 | |

ψ/% | 16 | — | 一 | — | 24 | 4.8 | 123 | 123 |

3.2力学性能

3. 2. 1 硬度

149炉材料经标准热处理后,室温硬度统计平 均值为HBS 285。

3. 2.2 冲击性能

3. 2. 2. 1棒材和90mm方坯经不同冶炼工艺,不同 温度的冲击功见表3-5。

3.2. 2.2棒材和90mm方坯经不同长期时效,室温冲击功见表3-6。

3. 2. 2.3热轧棒不同温度的冲击韧性见图3-1。

3. 2. 2.4 热轧棒经650°C和700°C长期时效后,室温冲击韧性见图3-2。

3.2.3 压缩性能

3.2.4扭转性能

表3-5

取样/ mm | θ/°C | 经以下冶炼工艺.Aku/J | ||

电孤炉+电渣 | 电弧炉 | 电弧炉+自耗 | ||

d20 〜。55 棒材 制度II | 20 | 54 | 44 | 56 |

600 | 77 | 69 | — | |

650 | — | — | 一 | |

700 | 75 | 72 | 56 | |

750 | 83 | 82 | — | |

800 | 109 | 88 | 一 | |

850 | 131 | — | — | |

90方坯 制度I | 20 | 39 | — | — |

700 | 47 | — | — | |

3. 2.5 剪切强度

取样/mm | 时效规范 | 经以下冶炼工艺,室温Aku/J | 取样/mm | 时效规范 | 经以下冶炼工艺,室温Aku/J | ||||

θ/°C | T/h | 电弧炉+电渣 | 电弧炉+自耗 | θ/°C | t/h | 电弧炉+电渣 | 电弧炉 | ||

d20 〜d55 棒材 制度II | 一 | 一 | 43. 9 | 56.4 | 90方坯 制度I | — | — | 80.0 | |

650 | 100 | 27. 8 | 30. 0 | 650 | 100 | — | 40. 0 | ||

400 | 24. 3 | 27. 8 | 200 | — | 34. 5 | ||||

800 | 22. 3 | 20.8 | 500 | — | 36.8 | ||||

1200 | 24. 3 | 24. 7 | 1000 | — | 40. 0 | ||||

700 | 100 | 31.0 | 23.5 | — | 一 | 41. 9 | — | ||

400 | 41.2 | 45. 9 | 700 | 100 | 28. 6 | — | |||

800 | 32.9 | 42. 7 | 400 | 36. 0 | 一 | ||||

1200 | 36. 5 | 36. 5 | 800 | 29.4 | — | ||||

— | 一 | 1200 | 26. 7 | — | |||||

3.2.6拉伸性能

3. 2. 6. 1热轧棒不同温度的拉伸性能见表3-7和图3-3。

3. 2. 6. 2棒材和90mm方坯经不同冶炼工 艺,不同温度的拉伸性能见表3-8。

3. 2.6.3 棒材和90mm方坯经650°C和700°C 长期时效,不同温度的拉伸性能见表3-9和 表 3-10。

取样 | θ/°C | σb/MPa | σp0.2 | δ5/% | ψ/% |

20 | 930—1080 | 610〜685 | 15 〜30 | 15 〜30 | |

转动件用 | 600 | 835〜930 | 570〜635 | 20 〜30 | 25~40 |

热轧棒 | 700 | 785〜880 | 540 — 610 | 15 〜30 | 20 〜30 |

标准 | 750 | 635〜735 | — | 10 〜20 | 15 〜30 |

热处理 | 800 | 490〜590 | 410〜470 | 12 〜20 | 20 〜45 |

850 | 360〜440 | 295〜345 | 12 〜25 | 30 〜60 |

3. 2.6. 4 热轧棒经650°C和700°C不同时间长 期时效,700°C的拉伸性能曲线见图3-4。

3.2. 6.5热轧棒不同温度在屈服点前的拉伸曲线见图3-5,从屈服点至断裂的拉伸曲线见图3-6,从屈服 点至断裂的真实应力拉伸曲线见图3-7.

表 3-8-101

取样/ mm | θ/°C | 电弧炉+电渣 | 电弧炉 | 电孤炉+自耗 | |||||||||

σb/MPa | σp0.2 | δ5/% | ψ/% | σb/MPa | σp0.2 | δ5/% | ψ/% | σb/MPa | σp0.2 | δ5/% | ψ/% | ||

d20〜 d55 棒材 制度II | 20 | 1115 | 705 | 29 | 25 | 1125 | 700 | 29 | 26 | 1050 | 660 | 24 | 21 |

500 | — | 一 | 一 | 一 | 960 | 610 | 36 | 40 | 900 | 590 | 40 | 40 | |

600 | 1020 | 635 | 33 | 37 | 950 | 610 | 32 | 41 | 990 | 620 | 35 | 40 | |

650 | 920 | 625 | 23 | 25 | 930 | 630 | 29 | 33 | 910 | 600 | 28 | 33 | |

700 | 840 | 615 | 19 | 21 | 840 | 590 | 24 | 28 | 810 | 580 | 22 | 28 | |

750 | 740 | 560 | 19 | 23 | 715 | 540 | 14 | 21 | 680 | 510 | 18 | 22 | |

800 | 605 | 510 | 20 | 25 | 605 | 550 | 25 | 32 | 560 | 450 | 26 | 34 | |

850 | 440 | 360 | 38 | 64 | 440 | 一 | 24 | 40 | |||||

900 | 235 | 235 | 39 | 75 | 280 | 280 | 46 | 61 | 165 | 170 | 57 | 93 | |

90方坯 制度I | 20 | 1125 | 765 | 23 | 23 | 一 | |||||||

600 | 980 | 635 | 29 | 35 | — | ||||||||

700 | 850 | 615 | 26 | 34 | 一 | 一 | 一 | — | 一 | — | — | — | |

750 | 800 | 625 | 16 | 21 | — | — | — | 一 | — | — | — | — | |

800 | 675 | 645 | 20 | 27 | 一 | ||||||||

表 3-9

取样/mm | 时效规范 | θ/°C | 电弧炉+电渣 | 电弧炉+自耗 | |||||||

θ/°C | t/h | σb/MPa | σp0.2 | δ5/% | ψ/% | σb/MPa | σp0.2 | δ5/% | ψ/% | ||

D20〜D55 棒材 制度II | — | — | 700 | 860 | 625 | 23. 0 | 19. 5 | 820 | 590 | 25.0 | 28.0 |

650 | 100 | 880 | 655 | 19. 5 | 18. 5 | 850 | 590 | 24.0 | 23. 0 | ||

400 | 880 | 640 | 22. 0 | 20. 5 | 830 | 600 | 21.0 | 21.5 | |||

800 | 910 | 680 | 24. 0 | 25.0 | 860 | 610 | 34.5 | 28.5 | |||

1200 | 905 | 665 | 23.5 | 26. 5 | 870 | 590 | 25. 5 | 33. 5 | |||

700 | 100 | 870 | 640 | 20.8 | 19. 3 | 800 | 600 | 28. 0 | 21. 5 | ||

400 | 785 | 610 | 26. 8 | 28. 5 | 865 | 600 | 31. 5 | 30. 0 | |||

800 | 855 | 615 | 30. 0 | 29. 0 | 820 | 570 | 27. 0 | 33. 5 | |||

1200 | 840 | 610 | 28. 8 | 33. 0 | 800 | 590 | 25.0 | 33. 0 | |||

表3-10

取样/mm | 时效规范 | θ/°C | 电孤炉+电渣 | 电弧炉 | |||||||

θ/°C | t/h | σb/MPa | σp0.2 | δ5/% | ψ/% | σb/MPa | σp0.2 | δ5/% | ψ/% | ||

90方坯 制度I | 650 | 100 | 400 | — | — | — | — | 1025 | 670 | 36. 7 | 27.8 |

200 | 一 | — | — | 一 | 1010 | 635 | 39. 4 | 27. 9 | |||

500 | — | — | — | 一 | 1010 | 650 | 39. 5 | 27.8 | |||

1000 | — | — | — | — | 1050 | 645 | 37. 8 | 26. 2 | |||

— | — | 20 | 1165 | 740 | 27.0 | 23. 5 | — | — | — | 一 | |

700 | 100 | 1185 | 765 | 22.5 | 23. 5 | — | 一 | — | — | ||

400 | 1215 | 755 | 28.5 | 22.5 | — | — | — | — | |||

800 | 1200 | 780 | 25. 5 | 25.5 | — | 一 | — | — | |||

1200 | 1200 | 745 | 27. 0 | 27. 5 | — | 一 | — | — | |||

图3-3热轧棒经不同熔炼工艺,不同温度的拉伸性能曲线⑸

图3-4热轧棒经不同长期时效,700°C的拉伸性能曲线⑸

图3-5热轧棒不同温度在屈服点前的拉伸曲线

图3-6 热轧棒不同温度从屈服点至断裂的拉伸曲线

3.3 持久和蠕变性能

3.3.1持久性能

3.3. 1.1热轧棒不同温度的持久极限见 表 3-11。

3.3. 1.2棒材和板材交货状态的秒计持久极 限见表3-12。

3. 3. 1. 3 棒材和90mm方坯经不同熔炼工艺, 不同温度光滑和缺口持久性能见表3-13。

3.3. 1.4热轧棒不同温度的持久应力-寿命曲 线见图3-8,持久热强参数综合曲线见图3-9.

3.3. 1.5 热轧棒经650°C和700°C长期时效,700°C、432MPa的持久性能见表3-14。

3-11

取样 | θ/°C | σt/h/MPa | |||||

σ100 | σ200 | σ500 | σ1000 | σ2000 | σ10000 | ||

转动件用 热轧棒 标准热处理 | 600 | 686 | 647 | 637 | 588 | 539 | 450 |

650 | 588 | 569 | 510 | 470 | 440 | 350 | |

700 | 441 | 422 | 343 | 314 | 294 | 180 | |

750 | 294 | 284 | 230 | 200 | 170 | 110 | |

800 | 245 | 170 | 147 | 118 | 98 | — | |

表 3-12

取样 | θ/°C | σt/h/MPa | ||||

σ10 | σ60 | σ120 | σ180 | σ300 | ||

棒材 交货状态 20°C,σb= 1155MPa | 700 | 1010 | 950 | 940 | 930 | 920 |

800 | 775 | 725 | 690 | 660 | 620 | |

900 | 450 | 405 | 370 | 350 | 320 | |

1000 | 205 | 135 | 115 | 105 | 95 | |

板材 交货状态 20°C,σb = 665MPa | 800 | 505 | 475 | 460 | 450 | 430 |

900 | 295 | 255 | 235 | 220 | 210 | |

1000 | 150 | 110 | 95 | 85 | 75 | |

取样/mm | θ/°C | 电弧炉 | 电弧炉+电渣 | 非真空感应炉+电渣 | ||||||||

σ/MPa | t/h | δ5/% | σ/MPa | t/h | δ5/% | rt/h | σ/MPa | t/h | δ5/% | rt/h | ||

d26热轧棒 制度II | 600 | 686 | 78 | 13 | 685 | 116 | 7 | 260 | 686 | 87 | 9 | 546 |

650 | — | — | — | 559 | 159 | 3 | — | — | — | 一 | — | |

700 | 432 | 128 | 10 | 430 | 137 | 4 | 268 | 432 | 87 | 15 | 483 | |

750 | 314 | 99 | 4 | 310 | 201 | 3 | 397 | 314 | 81 | 19 | 345 | |

800 | 206 | 97 | 5 | 195 | 192 | 5 | 267 | 196 | 82 | 21 | 549 | |

表 3-13

续表3-13

取样/mm | θ/°C | 电弧炉 | 电弧炉+电渣 | 非真空感应炉+电渣 | ||||||||

σ/MPa | t/h | δ5/% | σ/MPa | t/h | δ5/% | rt/h | σ/MPa | t/h | δ5/% | rt/h | ||

90方坯 制度I | 600 | — | — | 685 | 115 | — | 256 | 一 | — | 一 | — | |

700 | — | — | 一 | 430 | — | 一 | 223 | — | — | — | — | |

750 | 一 | — | — | 310 | 201 | — | >180 | 一 | — | 一 | — | |

800 | — | 一 | — | 195 | 192 | — | 一 | — | 一 | — | ||

热轧棒和90mm方坯经不同熔炼工艺,700°C、100h的蠕变性能见表3-15,不同温度的蠕变极限棒材和板材交货状态、不同温度的秒计蠕变极限见表3-27。

热轧棒700°C 100h蠕变应力与稳态蠕变速率间的关系见图3-10,不同温度和应力的蠕变曲线见图3-11〜图3-15。

表 3-15

冶炼工艺 | 取样/mm | 700°C、100h的蠕变性能 | ||||

σ/MPa | ||||||

电弧炉 | d26热轧棒 制度II | 295 | 0.1973 | 0.1732 | 0.0241 | — |

电弧炉+电渣 | 0.1990 | 0.1465 | 0.0525 | — | ||

非真空感应炉+电渣 | 0.2614 | 0. 1721 | 0.0893 | — | ||

非真空感应炉+电渣 | 340 | 0. 4020 | 0.1962 | 0.2058 | — | |

370 | 0. 5576 | 0. 2575 | 0.3001 | — | ||

电弧炉+电渣 | 90方坯.制度I | 295 | 0.2035 | — | 0.043 | — |

表3-16

取样 | θ/°C | 100h σ/MPa | 500h,σ/MPa | |

转动件用热轧棒 标准热处理 | 600 | 569 | — | — |

650 | 451 | 284 | — | |

700 | 392 | 255 | 255 | |

750 | 245 | 186 | — | |

800 | 167 | 147 | 108 | |

表3-17

取样 | θ/°C | 在以下时间、 0.5%σ/MPa | 在以下时间、 l%,σ/MPa | ||||||||

10s | 60s | 120s | 180s | 300s | 10s | 60s | 120s | 180s | 300s | ||

棒材 交货状态 20℃,σb= 1155MPa | 800 | 一 | 505 | 475 | 455 | — | 一 | 530 | 510 | 490 | 470 |

900 | 285 | 225 | 190 | 180 | 175 | 295 | 245 | 205 | 200 | 190 | |

1000 | 95 | 70 | 55 | 50 | 40 | 100 | 80 | 65 | 60 | 50 | |

板材 交货状态 20°C , σb= 665MPa | 800 | 430 | 365 | 345 | 335 | 320 | 445 | 395 | 370 | 355 | 340 |

900 | 190 | 150 | 140 | 130 | 125 | 195 | 165 | 150 | 140 | 130 | |

表3-18

取样/mm | 熔炼工艺 | θ/°C | Nf /周 | ||

d26热轧棒 制度II | 电弧炉 | 700 | > | 412 | 255 |

电弧炉+电渣 | 412 | 245 | |||

电弧炉+真空电弧炉 | 402 | 245 | |||

非真空感应炉+电渣 | 412 | 265 | |||

真空感应炉+电渣 | 412 | 265 | |||

90方坯.制度I | 电弧炉+电渣 | 700 | 382 | 225 | |

注:试样工作部分d7. 5mm;表面粗糙度>0. 08~0. 16Mm. | |||||

表 3-19

取样 | θ/°C | 在以下N/周 | 在以下N/周 | ||||||

转动件用 热轧棒 标准热处理 | 20 | — | 一 | 353 | 333 | 一 | 260 | 216 | 196 |

600 | — | 360 | 353 | 333 | 230 | — | 255 | 245 | |

700 | 480 | 410 | 353 | 333 | 294 | — | 206 | 196 | |

800 | 390 | 330 | 270 | — | 230 | 220 | 235 | — | |

900 | — | 205 | 150 | — | 105 | — | 一 | — | |

① 缺 口半径 r=0. 75mm,K, = 1.89。 | |||||||||

3.7 松弛性能

3.7. 1热轧棒不同温度扭转试验的应力松弛曲线 见图3-17。

3.7. 2热轧棒不同温度拉伸试验的应力松弛曲线 见图3-18。

4工艺性能与要求

4. 1 成形工艺与性能

4.1. 1铸锭锻造开坯加热温度1120°C~1140°C,终锻温度不低于950°C ;轧制加热温度1140°C~1160°C , 终轧温度不低于980°C。终轧温度对晶粒度合格率的影响见图4-1。高温快速拉伸塑性图见图4-2。

4. 1. 2 模锻叶片时,先在800°C - 850°C预热 0.5h〜5h,然后转入高温炉加热,加热温度1120°C, 加热时间不大于1. 5h,终锻温度不低于980°C ,一火允许变形量20%〜60%。叶片毛坯单边加工余量0. 8mm~l. 0mm,当模锻和熟处理均在空气介质中加热时,单边加工余量应不小于1.2mm。

4.2工艺性能

4.3焊接性能

合金在固溶状态可以进行氯弧焊,焊后应及时 处理以消除焊接应力。

4. 4 零件热处理工艺

成品零件消除应力退火:氯气中850°C*2h/- 600°/AC+ 空气中 700°C*8h/ACo

4. 5 表面处理工艺

机械加工后的零件需进行电解抛光,机械抛光 最后的抛光磨痕要与叶片长度方向一致。

4. 6 切削加工与磨削性能

无特殊要求。

5组织结构

5. 1 相变温度

相在500°C~600°C开始析出,析出峰775°C〜800°C,在950°C〜975°C溶于基体;Cr3C6型碳化物在 650°C开始析出,析出峰800 °C-900 °C,在1050°C溶入基体;Cr7C3型碳化物在1020°C开始析岀,析出峰 1050°C~1080°C,在 1120°C~1150°C溶入基体。

2 时间-温度-组织转变曲线

5.3 典型组织

合金棒材经标准热处理后,晶粒度1〜4级。主要析出相有y相,Cr23 C6和Cr7C3型碳化物、一次TiC、Ti(CN)及微量的硼化物(图5-1 )0 相呈球形弥散分布于晶内,直径约为200A,w(yz)约占合金的 8.3%,化学组成式近似为(Ni0.88Fe0.n,Cr0.,1)2.8,t(AI0.29Ti0.7l)o在700°C长期时效过程中,y'相补充析出并 长大,1000h后w(y')约占合金的11.8%(图5-2);Cr23C6和Cr7C3主要呈小块状、少量为针状分布于晶界 和晶内(图5-2),w(Cr23C6+Cr7C3)约占合金的0.27%。Cr7C3是一种高温亚稳定相,在1000 °C以上析 出,时效时转变为Cr23C6在700°C长期时效过程中CrC6在晶界与TiC、Ti(CN)周围析出,随着时效时 间的延长,CrC6的颗粒长大、析出量增多(图5-3);合金经应力时效后的组织与无应力时效时基本相同, 只是CrC6,沿晶界聚集长大的速度较快。

参考文献

[1] 大冶钢厂.GH33合金试车料全面性能技术报告.1996.

[2] 钢铁研究总院.航空材料手册.热强钢及合金[M]. 1967,151-157.

[3] 北京航空材料研究院.耐热合金抗氧化技术报告.1962.

[4] 北京航空材料研究院.航空发动机设计用材料数据手册

[5] 大冶钢厂.GH33镣基高温合金[M]. 1981:3-7.

[6]北京航空材料研究院.发动机钢与合金高温拉伸图解及蠕变和持久强度曲线.1962,42-43.

[7] 王炳林,李云盛.热强钢及高温合金手册[M]北京航空材料研究所和兵器工业部标准化研究所.1986.

[8] 北京航空材料研究院.航空材料应用手册:第4卷.变形热强钢和高温合金

[9] 北京航空材料研究院.GH33合金热疲劳试验报告.1986.

[10] 中国金属学会特殊钢分会高温合金学术委员会 编.高温合金手册

[11] 图谱编写组.高温合金金相图谱

[12] 陈志兴.GH4033