高温合金GH/NS

交期:30天

描述:GH3044是Ni-Cr基固溶强化型变形高温合金,使用温度在900°C以下。合金中含有大量钧元素和少量铝和钛元素。合金具有高的塑性和中等的热强性,并具有优良的抗氧化性能和良好的冲压、焊接工艺性能。适宜制作在900°C以下长期工作的航空发动机主燃烧室和加力燃烧室零部件,以及隔热屏、导向叶片等。主要产品有板材、带材、丝材、棒材和环形件等。

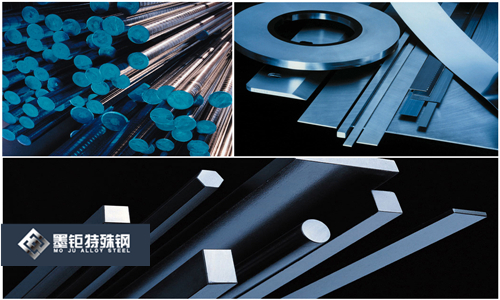

规格:板,棒,带,线,管,可定制

GH3044高温合金

1合金介绍

1.1概述

GH3044是Ni-Cr基固溶强化型变形高温合金,使用温度在900°C以下。合金中含有大量钧元素和少量铝和钛元素。合金具有高的塑性和中等的热强性,并具有优良的抗氧化性能和良好的冲压、焊接工艺性能。适宜制作在900°C以下长期工作的航空发动机主燃烧室和加力燃烧室零部件,以及隔热屏、导向叶片等。主要产品有板材、带材、丝材、棒材和环形件等。

1.2应用概况及特性

合金已用于制作航空发动机燃烧室和加力燃烧室的板材冲压和焊接结构件,以及安装边、导管和导向叶片等零部件,其性能可靠,使用良好。

合金可以用氩弧焊、点焊、缝焊及钎焊等方法焊接,可与lCrl8Ni9Ti,GH1140,GH3030和GH3039等合金组合进行焊接。在高温下工作的零件可釆用W-2法琅涂层进行有效的保护。

1.3材料牌号

GH3044(GH44)。

1.4相近牌号

略。

1.5材料技术标准

GB/T14992高温合金和金属间化合物高温材料的分类和牌号

GJB1952A航空用高温合金冷轧薄板规范

GJB3020A航空用高温合金环坯规范

GJB3165A航空承力件用高温合金热轧和锻制棒材规范

GJB3317A航空用高温合金热轧板材规范

GJB3318A航空用高温合金冷轧带材规范

GJB5301A航空用高温合金环形件规范

HB/Z140航空用高温合金热处理工艺

1.6熔炼工艺

采用电弧炉+电渣重熔、或电弧炉+真空自耗重熔、或非真空感应炉+电渣重熔、或非真空感应炉+真空电弧重熔熔炼工艺。

1.7化学成分

摘自GB/T14992、元素分析有区别的摘自GJB1952A、GJB3020A.GJB3165A和GJB53O1A,见表1-1。

表1-1

元素 | C | Cr | Ni | w | Mo | Al | Ti |

质量分数/% | ≤0.10 | 23.50〜26.50 | 余 | 13.00〜16.00 | ≤1.50 | ≤0.50 | 0.30〜0.70 |

元素 | Fe | Mn | Si | P | S | Cu① | - |

质量分数/% | ≤4.00 | ≤0.50 | ≤0.80 | ≤0.013 | ≤0.013 | ≤0.070 | - |

①GJB1952A.GJB3020A.GJB3165A和GJB5301A没有规定检验Cu。 | |||||||

1.8热处理制度

摘自HB/Z140、GJB1952A.GJB3020A、GJB3165A、GJB3317A.GJB3318A和GJB5301A,各品种的标准热处理制度为:

a)-热轧板材、冷轧薄板、冷轧带材,(1120~1160)°C/AC。其中:δ≤3mm,保温(8〜12)min;δ3mm〜5mm,保温(12〜16)min;

b)-热轧和锻制棒材、环坯,(1120~1160)°C/AC;

c)-环形件,(1120~1160)°C/AC或OQ。

1.9品种规格与供应状态

摘自GJB1952A.GJB3020A.GJB3165A、GJB3317A、GJB3318A和GJB5301A。

1.9.1主要规格

d20mm~300mm棒材;δ4mm~14mm热轧板材;δ0.5mm〜4mm冷轧板材;δ0.1mm〜0.8mm冷轧带材;δ0.2mm〜10.0mm焊接用冷拉丝材;外径200mm〜800mm、内径50mm〜600mm、厚度60mm〜250mm的环坯,及各种规格的环形件。

1.9.2供应状态

棒材不经热处理,经磨光或车光后供应;热轧板材经固溶+碱酸洗+平整+切边后供应;冷轧板材经固溶+碱酸洗+平整+矫直+切边后供应;冷轧带材经固溶+碱酸洗+平整+切边后成卷供应;环坯不经热处理、一般不经车光供应;环形件不经热处理供应,也可经固溶处理后供应、或经粗加工后供应;焊丝以硬态、或半硬态(减面率不大于20%)、或经固溶处理+酸洗、或光亮固溶处理(适用于直径不大于1.5mm)状态成盘供应,也可直条供应。

2物理、弹性和化学性能

2.1-熔化温度范围1352C〜1375°C⑴。

2.2-相变点

2.3-热导率(表2-1)

2.4-电阻率

2.5-热扩散率

2.6-比热容(表2-2)

2.7-线膨胀系数(表2-3)

2.8-密度p=8.89g⑵。

2.9-磁性能

θ/°C | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | 950 |

λ/[W/(m• °C)] | 11.7 | 13.0 | 14.2 | 15.9 | 17.2 | 18.4 | 19.7 | 21.8 | 24.7 | 25.1 |

合金无磁性。

2.10弹性性能

合金的拉伸(E)、压缩弹性模量和动态弹性模量见表2-4,泊松比见图2-1。

表2-4

θ/°C | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | 1000 |

E/GPa | 203 | - | - | - | 178 | - | - | 157 | 128 | 100 | - |

Ec/GPa | 203 | - | - | - | 173 | - | - | 136 | 126 | - | - |

ED/GPa | 210 | 206 | 200 | 196 | 189 | 183 | 177 | 170 | 161 | 153 | 142 |

2.11化学性能

2.11.1抗氧化性能

合金在空气介质中,试验100h的氧化速率和沿晶氧化深度见表2-5,氧化动力学曲线见图2-2。

2.11.2耐腐蚀性能

图2-1板材不同试验温度的泊松比

3力学性能

3.1供货技术标准

3.1.1技术标准规定的性能(表3-1)

表3-1

标准号 | 品种 | 热处理 | 室温拉伸 | 900°C拉伸 | 850°C持久 | ||||||

σb/MPa | δ5/% | ψ/% | σb/MPa | δ5/% | ψ/% | σb/MPa | δ5/% | ψ/% | |||

≥ | ≥ | ||||||||||

GJB1952A | 冷轧板 | (1120〜1160)*°C/AC | 735 | 40 | - | 195 | 30 | - | - | - | - |

GJB3020A | 环坯 | (1120〜1160)*°C/AC | 705 | 40 | - | 195 | 30 | - | 80 | 实测 | - |

GJB3165A | 热轧、锻制棒 | (1120〜1160)*°C/AC | 685 | 40 | 45 | 195 | 30 | 40 | 70 | 23 | - |

GJB3317A | 热轧板 | (1120〜1160)*°C/AC | 735 | 40 | - | 185 | 30 | - | - | - | - |

GJB3318A | 冷轧带 | (1120〜1160)*°C/AC | 735 | 40 | - | ||||||

GJB5301A | 环形件 | (1120〜1160)*°C/AC或OQ | 705 | 40 | - | 195 | 30 | - | 80 | 实测 | - |

厚度≤0.25mm带材的室温σb≥660MPa,δ5实测。 棒材在900°C、70MPa下进行持久试验。 | |||||||||||

3.1.2生产检验数据、基值和设计许用值(表3-2和表3-3)

表3-2

取样/mm | θ/°C | σb/MPa | δ5/% | 样本大小 n | |||||

S | -3σ | A | B | X | s | X | |||

厚1.0〜1.8冷轧板供应状态 | 20 | 735 | 795 | 810 | 835 | 882 | 40 | 50 | 229 |

400 | - | 680 | 690 | 715 | 760 | - | 54 | - | |

700 | - | 535 | 545 | 560 | 596 | - | 35 | - | |

800 | - | 345 | 350 | 360 | 387 | - | 62 | - | |

900 | 195 | 185 | 190 | 195 | 214 | 30 | 70 | 223 | |

表3-3

取样 | 取样 | ||||||||||

θ/°C | X | -3σ | A | B | θ/°C | X | -3σ | A | B | ||

冷轧板供应状态 | 20 | 810 | 710 | 730 | 755 | 冷轧板供应状态 | 700 | 551 | 475 | 490 | 505 |

400 | 678 | 590 | 605 | 625 | 800 | 441 | 380 | 390 | 405 | ||

500 | 663 | 575 | 590 | 610 | 900 | 237 | 200 | 205 | 215 | ||

600 | 636 | 550 | 565 | 585 | - | - | - | - | - | ||

3.2短时力学性能

3.2.1硬度

棒材、环坯和环形件技术标准规定,经1120°C~1160°C固溶后,室温硬度为HBS≤285。

3.2.2冲击性能

3.2.3压缩性能

3.2.3.1冷轧板不同温度的压缩屈服强度见表3-4。

3.2.3.2冷轧板不同温度的平均压缩应力-应变曲-400线见图3-10

表3-4

3.2.4扭转性能

3.2.5剪切性能

3.2.6拉伸性能

3.2.6.1冷轧板不同温度的典型拉伸性能见表3-5,拉伸应力-应变曲线见图3-2。

表3-5

取样/mm | θ/°C | σb/MPa | σp0.2/MPa | σp0.1/MPa | σp/MPa | δ5/% |

厚1.8 冷轧板 (1120〜1160)°C/AC | 20 | 882 | 415 | 400 | - | 50 |

400 | 760 | 326 | 320 | - | 54 | |

700 | 596 | 301 | 296 | - | 35 | |

800 | 387 | 290 | 284 | - | 62 | |

900 | 214 | 166 | 155 | - | 70 | |

冷轧板 1200°C/AC | 20 | 735〜883 | 294〜343 | - | 196〜245 | 45〜65 |

500 | 637-706 | - | - | - | 50〜65 | |

600 | 588〜637 | - | - | - | 55〜68 | |

700 | 500〜549 | 245〜275 | - | 177〜196 | 45〜55 | |

800 | 373〜422 | 216〜255 | - | 127〜177 | 40〜55 | |

900 | 177〜245 | 98〜137 | - | 59〜88 | 50〜60 | |

1000 | 127〜157 | 59〜69 | - | 29〜49 | 50〜60 | |

1100 | 78〜88 | - | - | - | 55〜68 | |

1200 | 39〜49 | - | - | - | 55〜70 |

3.2.6.2冷轧板经不同冷轧压下量,室温拉伸性能曲线见图3-3。

3.2.6.3冷轧板经不同长期时效,室温拉伸性能曲线见图3-4,不同温度的拉伸性能曲线见图3-5。

3.3持久和蠕变性能

3.3.1持久性能

3.3.1.1冷轧板不同温度和时间的持久极限见表3-6。

3.3.1.2冷轧板不同温度和时间的秒计持久极限见表3-7。

图3-2冷轧板不同温度的典型拉伸应力-应变曲线⑸

图3-3冷轧板经不同冷轧压下量,室温拉伸性能曲线⑹

表3-6

取样 | θ/°C | σt/h/MPa | 取样 | θ/°C | σt/h/MPa | ||||||||||||

σ10 | σ30 | σ100 | σ200 | σ300 | σ500 | σ1000 | σ10 | σ30 | σ100 | σ200 | σ300 | σ500 | σ1000 | ||||

冷轧板标准 热处理 | 700 | 408 | 303 | 217 | - | 159 | - | - | 冷轧板 1190°C/AC | 800 | 140 | - | 108 | 97 | - | 84 | 75 |

800 | 173 | 124 | 86 | - | 62 | - | - | 900 | 80 | - | 51 | 42 | - | 35 | 30 | ||

850 | 113 | 80 | 55 | - | 40 | - | - | 950 | 52 | - | 32 | 28 | - | - | - | ||

900 | 74 | 52 | 37 | - | 27 | - | - | 1000 | 37 | - | 24 | 20 | - | 17 | - | ||

1000 | 34 | 25 | 19 | - | 15 | - | - | 1050 | 26 | - | 16 | 14 | - | - | - | ||

图3-5冷轧板经不同长期时效,不同温度拉伸性能曲线

图3-5冷轧板经不同长期时效,不同温度拉伸性能曲线

3.3.1.3冷轧板不同温度的持久应力-寿命曲线分别见图3-6和图3-7,持久热强参数综合曲线分别见图3-8和图3-9。3.3.1.4冷轧板经不同长期时效,900°C、51MPa的持久性能见图3-10。

图3-6冷轧板不同温度的持久应力-寿命曲线

图3-7冷轧板不同温度的持久应力寿命曲线

图3-8冷轧板的持久热强参数综合曲线

3.3.2蠕变性能

3.3.2.1冷轧板不同温度和时间的蠕变极限见表3-8和表3-9。

3.3.2.2冷轧板不同温度和时间的秒计蠕变极限见表3-10。

3.3.2.3冷轧板900°C不同应力的蠕变曲线见图3-11。

3.3.2.4冷轧板不同温度,产生0.1%、0.2%和0.5%塑性应变的蠕变应力-寿命曲线见图3-12〜图3-14。

图3-10冷轧板经不同长期时效,9OO°C、51MPa持久性能

图3-11冷轧板900°C不同应力的蠕变曲线

图3-12冷轧板不同温度0.1%塑性应变的蠕变应力-寿命曲线

表3-9

取样 | z/h | £p/% | 在以下温度s/MPa | ||||

800°C | 900°C | 1000°C | 1100°C | 1200°C | |||

冷轧板 1200°C/AC | 100 | 0.2 | 32.4 | 11.8 | - | - | - |

10 | 0.5 | - | 39.2 | 22.6 | - | - | |

100 | - | 29.4 | 11.8 | - | - | ||

100 | 5 | 83 | 39.2 | 19.6 | 5.9 | 3.9 | |

表3-10

取样 | t/s | εp/% | 在以下温度,σ/MPa | εp/% | 在以下温度,σ/MPa | ||||

800°C | 900°C | 1000X: | 800°C | 900°C | 1000°C | ||||

冷轧板供应状态20°C,σb=883MPa | 10 | 0.5 | 294 | 167 | 88 | 1 | - | 98 | - |

60 | 216 | 113 | 59 | 240 | 137 | 69 | |||

120 | 191 | 93 | 49 | 216 | 113 | 54 | |||

180 | 181 | 83 | 44 | 201 | 103 | 49 | |||

300 | 167 | 74 | 39 | 186 | 88 | 39 | |||

图3-14冷轧板不同温度0.5%塑性应变的蠕变应力-寿命曲线⑴

表3-12

取样 | θ/°C | K | 在以下Nf/周,σmax/MPA | ||||||

冷轧板供应状态 | 20 | 1 | - | 840 | 670 | 610 | 510 | 490 | 470 |

3 | 610 | 530 | 390 | 350 | 265 | 240 | 197 | ||

3.4.1.4冷轧板经不同长期时效,550°C和900°C的旋转弯曲疲劳性能见表3-13。

3.4.2低周疲劳

3.4.3特种疲劳

3.4.3.1冷轧板不同循环温度的冷热疲劳性能见表3-14。

3.4.3.2冷轧板不同循环温度的冷热疲劳裂纹扩展曲线见图3-17,热变形扩展曲线见图3-18。

3.4.3.3冷轧板经不同长期时效,900°CE20°C的冷热疲劳性能见表3-15。

表3-14

取样/mm | 热处理 | 在以下循环温度、至出现0.5mm裂纹长度,N/周 | |||||

700°⇋20°C | 800°C⇋20°C | 900°C⇋20°C | 1000°⇋20°C | 1100oC⇋20°C | 1200°⇋20°C | ||

厚1.5〜1.6 冷轧板 | 1200°C/AC | 600 | 155 | 56 | 33 | 21 | 14 |

1200°C/AC+9B55法琅 | - | 150-170 | 110〜115 | 45〜55 | - | - | |

取样/mm | 时效温度 "°C | 经以下时效时间、900°C-20°C、N=70周.裂纹/mm | ||||||

未时效 | 400h | 700h | 1000h | |||||

裂纹氏 | 裂纹长 | 增宽 | 裂纹氏 | 增宽 | 裂纹长 | 增宽 | ||

1.5冷轧板1190°C/AC | 550 | 0.43 | 0.45 | 1.31 | 0.39 | 1.25 | 0.44 | 1.28 |

700 | 0.43 | 0.39 | 0.90 | 0.47 | 1.05 | 0.44 | 0.96 | |

800 | 0.43 | 0.45 | 1.08 | 0.46 | 0.98 | 0.53 | 1.26 | |

900 | 0.43 | 0.60 | 1.47 | 0.60 | 1.42 | 0.52 | 1.56 | |

图3-17冷轧板不同循环温度的冷热疲劳

图3-18冷轧板不同循环温度的热变形扩展曲线

3.5裂纹扩展速率

3.6断裂韧度

3.7松弛性能

4工艺性能与要求

4.11成形工艺与性能(表4-1)

4.2工艺性能

4.2.1冲压性能

4.2.1.1冷轧板供应状态的极限深冲系数为

K极限=2.06,杯突冲入深度为7.8mm〜11.8mm。

4.2.1.2供应状态板材的拉伸、翻边、压窝和弯曲极限系数见表4-2。

4.2.2弯曲性能

4.2.2.131.5mm板材供应状态反复弯曲至断裂的次数为(21〜28)次⑵。

4.2.2.2板材长期时效后反复弯曲至断裂次数见表4-3。

4.3.1合金可以用氩弧焊、点焊、缝焊及钎焊等方法焊接。氩弧焊时熔池流动性较差,但裂纹倾向性较小。接触焊时核心内较易形成结合线伸入及缩孔,一般宜采用较大的电极压力和较低的焊接速度。

4.3.2手工氩弧焊规范见表4-4;自动钨极氩弧焊(对接)见表4-5;点焊见表4-6;缝焊见表4-7o

4.3.3合金焊接接头的力学性能见表4-8;点焊接头的单点抗剪强度和正拉强度见表4-9。

表4-4

板厚/mm | 焊前状态 | 焊丝 | 接头形式 | 电流/A | 电压/V | 氩气流量 /(L/min) | 钨极直径 /mm | 极性 | |

牌号 | 直径/mm | ||||||||

1.2 | 1200°C/AC +抛光 | HGH3044 | 1.2〜2.0 | 对接 | 65〜75 | 11-15 | 5〜8 | 1.6〜2.0 | 正极 |

1.5 | 1.5-2.0 | 75〜85 | 5〜8 | ||||||

2.0 | 1.5〜2.0 | 80〜100 | 6〜10 | ||||||

表4-5

板厚 /mm | 焊前状态 | 焊丝 | 电流/A | 电压/V | 焊接速度/(m/min) | 送丝速度/(m/min) | 氩气流量 /(L/min) | 背面氯气流量 /(L/min) | 钨极直径 /mm | 焊嘴直径 /mm | |

牌号 | 直径/mm | ||||||||||

0.8 | 固溶+抛光 | HGH3044 | 1.0〜1.6 | 60〜75 | 7〜8 | 0.4〜0.6 | 0.25〜0.45 | 6〜10 | 3〜5 | 2.0〜3.0 | 18 |

1.2 | 不加焊丝 | 100〜115 | 10〜12 | 0.4 | - | 8〜12 | 4〜6 | 18〜20 | |||

2.0 | 180〜200 | 0.42〜0.52 | - | 10〜15 | 4〜6 | ||||||

表4-6

焊前状态 | 材料 | 电极直径/mm | 焊接电流/A | 焊接时间 | 电极压力/N | 核心直径/mm | |

牌号 | 板厚/mm | ||||||

1200°C/AC | GH3044+GH3044 | 1.2+2.0 | 5.0 | 5600〜6000 | 0.28〜0.32 | 6370〜6958 | 4.2 |

1.5+1.5 | 6.0 | 6500〜8000 | 0.34-0.38 | 6370〜7350 | |||

固溶 | GH3044+GH3030 | 1.8+1.5 | 5.0 | 5200〜6400 | 0.32〜0.36 | 6664~7350 | 5.0 |

2.0+2.2 | 6400〜7500 | 0.28-0.32 | 6350〜6958 | 5.0 | |||

GH3044+GH3039 | 1.5+1.2 | 4.0 | 4200〜5600 | 0.32〜0.35 | 4606〜4998 | 3.8〜4.2 | |

表4-7

焊前状态 | 板厚/mm | 滚盘宽/mm | 电流/A | 焊接时间/s | 休止时间/s | 电极压力/N | 焊接速度/(m/min) |

固溶+抛光 | 1.2+1.5 | 6.0 | 5600〜6000 | 0.18-0.24 | 0.16-0.22 | 6865〜7355 | 0.35〜0.45 |

1.5+1.5 | 5.0 | 5800〜7200 | 0.22〜0.26 | 0.18-0.24 | 7060〜7845 | 0.30〜0.40 |

表4-8

焊接方法 | 板厚/mm | 焊前状态 | 焊后状态 | 焊丝牌号 | θ/°C | 接头拉伸性能 | 接头持久性能 | ||

σbh/MPa | 强度系数/% | σ/MPa | τ/h | ||||||

手工氩弧焊 | 1.5 | 1200°C/AC | 未处理 | HGH3044 | 20 | 730〜802 | 98 | - | - |

900 | 208〜213 | 97 | 51 | 72〜86 | |||||

1140°C/AC | 1200°C/AC | 900 | 227〜231 | 99 | 51 | 72〜94 | |||

自动氩弧焊 | 1.5 | 固溶 | 未处理 | 不加焊丝 | 20 | 719〜802 | 85 | - | - |

600 | 590〜614 | 85 | - | - | |||||

700 | 515〜568 | 84 | - | - | |||||

800 | 434〜495 | 89 | - | - | |||||

900 | 225〜293 | 95 | 51 | 28〜58 | |||||

续表4-8

焊接方法 | 板厚/mm | 焊前状态 | 焊后状态 | 焊丝牌号 | θ/°C | 接头拉伸性能 | 接头持久性能 | ||

σb,/MPa | 强度系数/% | a/MPa | τ/h | ||||||

缝焊 | 1.5+1.5 | 固溶 | 未处理 | -- | 20 | 764〜912 | 100 | - | - |

900 | 216〜274 | 98 | 51 | 91〜144 | |||||

表4-9

板厚/mm | 焊前状态 | 焊后处理 | 核心直径/mm | θ/°C | ||

1.5 | 1200°C/AC | 未处理 | 4.2〜5.1 4.6 | 20 | 832〜1055 970 | 970〜10701017 |

4.8〜5.5 | 20 | 1050〜1220 | 1155〜1210 1201 | |||

5.2 | 1155 | |||||

4.2〜4.6 | 900 | 325〜446 | - | |||

4.5 | 390 | |||||

焊点抗剪强度是点焊搭接单点试样的抗剪总负荷;焊点抗剪负荷为试样拉伸至焊点断裂前承受的最大剪切总负荷值。 焊点正拉强度是点焊十字形单点试样的抗拉总负荷;焊点正拉负荷为试样拉伸至焊点断裂前承受的最大正拉负荷值。 | ||||||

4.4零件热处理工艺

零件中间热处理温度为1140°C±10°C*(3〜5)min/AC,最终热处理温度根据零件工作条件确定。对要求有良好的抗冷热疲劳性能的零件为:1150°C*(3〜5)min/AC;对要求有较高热强性的零件为:1200°C*(3〜5)min/AC。

4.5表面处理工艺

4.6切削加工与磨削性能无特殊要求。

5组织结构

5.1相变温度

5.2时间-温度-组织转变曲线

合金中析出相含量随时效温度和时效时间的变化见图5-1。

5.3典型组织

合金板材经热处理后,组织由γ基体、WCr固溶体、MC及少量的M23C6型碳化物组成(图5-2)。

图5-1合金中析出相含量随时效温度和时效时间的变化。

图5-2板材经热处理后的晶粒组织

WCr固溶体在晶内弥散分布,颗粒尺寸一般在400A左右。在700°C〜900°C长期时效过程中,MC变化不大;晶内和晶界有颗粒状WCr补充析出,随时效时间的延长,数量逐渐增加,尺寸不断长大;M23C6主要以链状分布在晶界上,随时效时间的增长,析岀数量增加,颗粒长大(图5-3)。

参考文献

略。。