高温合金GH/NS

交期:30天

描述:GH3536是Ni-Cr-Fe基固溶强化型变形高温合金,在铸造使用时对应牌号为K4536。合金在900°C以下具有中等的持久和蠕变强度;具有良好的抗氧化和耐腐蚀性能、良好的冷热加工成形性和焊接性能。适于制造在900°C以下长期使用的航空发动机燃烧室等部件,以及工作温度可达1080°C短时使用的高温部件。主要产品有板材、带材、管材、棒材、锻件、环形件和精密铸件。

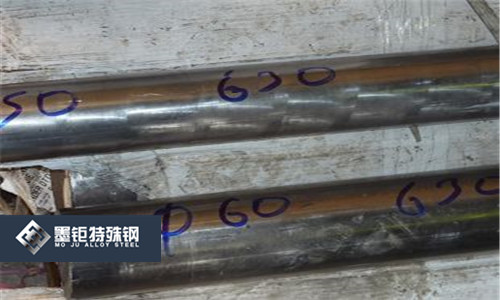

规格:板,棒,带,线,管,可定制

GH3536和K4536

1合金介绍

1.1概述

GH3536是Ni-Cr-Fe基固溶强化型变形高温合金,在铸造使用时对应牌号为K4536。合金在900°C以下具有中等的持久和蠕变强度;具有良好的抗氧化和耐腐蚀性能、良好的冷热加工成形性和焊接性能。适于制造在900°C以下长期使用的航空发动机燃烧室等部件,以及工作温度可达1080°C短时使用的高温部件。主要产品有板材、带材、管材、棒材、锻件、环形件和精密铸件。

1.2应用概况及特性

合金在国外航空发动机和民用工业中获得了极为广泛的应用,我国已用于制造航空发动机燃烧室部件、蜂窝结构、扩散器、尾喷口和其他热端部件。

合金成品淬火工艺中的冷却速度是影响合金工艺的重要因素之一,快速冷却可以控制析出晶界脆性碳化物膜⑻。当合金固溶温度高于1175°C时,也易在晶界形成碳化物膜⑶。合金在长期时效后呈现一定程度的时效硬化现象,使塑性下降,高温强度也有所降低⑹。

1.3材料牌号

GH3536(GH536、SG-5),K4536(K536)。

1.4相近牌号

UNSNO6002,HastelloyX(美),NC22FeD(法),NiCr22FeMo(德),NimonicPE13(英)。

1.5材料技术标准

GB/T14992高温合金和金属航空用高温合金冷轧板规范间化合物高温材料的分类和牌号

GJB1952A航空用高温合金冷轧板规范

GJB2297A航空用高温合金冷拔(轧)无缝管规范

GJB2612A焊接用高温合金冷拉丝材规范

GJB3020A航空用高温合金环坯规范

GJB3165A航空承力件用高温合金热轧和锻制棒材规范

HB5496GH536合金圆饼、环坯和环形件

HB/Z140航空用高温合金热处理工艺

Q/GYB05099K4536铸造用母合金

Q/GYB05104K4536合金精铸件

Q/GYB05115GH3536合金冷轧带材

1.6熔炼与铸造工艺

1.6.1GH3536合金采用非真空感应炉+电渣重熔,或电弧炉+电渣重熔熔炼工艺。

1.6.2K4536合金采用非真空感应炉重熔母合金浇注精密铸件和试棒。

1.7化学成分

摘自GB/T14992,见表1-1。

表1-1索要图表请致电(021-67898711)

元素 | C | Cr | Ni | Co | W | Mo | A1 | Ti |

质量分数/% | 0.05-0.15 | 20.50〜23.00 | 余 | 0.50〜2.50 | 0.20〜1.00 | 8.00〜10.00 | ≤0.50 | ≤0.15 |

元素 | Fe | B | Mn | Si | P | S | Cu | - |

质量分数/% | 17.00〜20.00 | ≤0.010 | ≤1.00 | ≤1.00 | ≤0.025 | ≤0.015 | ≤0.500 | - |

1.8热处理制度

摘自HB/Z140、Q/GYB05104和Q/GYB05115,各品种的标准热处理制度为:

a)热轧和锻制棒材、圆饼、环形件,1175°C±10°C,空冷或更快冷却,保温时间≥20min,HB≤241;

b)管材,1130°C~1170°C,快冷;保温时间≤30min,

c)冷轧板材,1130°C〜1170°C,快速空冷或水冷;

d)冷轧带材,(1065〜1105)°C±10°C,保温时间≤30min,快速空冷;

e)锻件,1175°C±10°C,空冷或更快冷却,保温时间≥50min(按截面厚度计算);

f)铸件和试块,800°C±10°C*50h/AC。

1.9品种规格与供应状态

摘自GJB1952A.GJB2297A.GJB3020A.GJB3165A.HB5496、Q/GYB05099,Q/GYB05104和Q/GYB05115。

1.9.1主要规格

δ0.5mm〜4.0mm板材,30.05mm〜0.8mm带材;夕卜径4mm〜20mm、壁厚1.0mm~2.0mm管材;d0.2mm-10.0mm丝材;d≤300mm棒材;各种直径圆饼及不同直径和壁厚的环形件;母合金铸成圆形长棒,其直径范围为75mm〜90mm,长度不小于250mm;不同形状和尺寸的精密铸件。

1.9.2供应状态

板、带材和管材经固溶处理+酸洗后供应,带材也可冷轧态供应;丝材以硬态、或半硬态、或固溶+酸洗、或光亮固溶处理状态成盘供应,也可以直条供应;棒材、饼材和环形件-般不经热处理供应;母合金和精密铸件以铸态供应。

2物理、弹性和化学性能

2.1熔化温度范围1295°C~1380°C

2.2相变点

2.3热导率(表2-1)

2.4电阻率(表2-2)

2.5热扩散率(表2-3)

2.6比热容(表2-4)

2.7线膨胀系数(表2-5)

2.8密度p=8.28g

2.9磁性能

合金无磁性。

2.10弹性性能(表2-6)

索要图表请致电(021-67898711)

2.11化学性能

2.11.1抗氧化性能

合金在空气介质中,不同温度试验

100h的氧化速率见表2-7。

θ/°C | 100 | 200 | 300 | 400 | 500 |

λ/[W/(m• °C)] | 13.38 | 17.97 | 20.27 | 22.40 | 24.62 |

θ/°C | 600 | 700 | 800 | 900 | - |

λ/[W/(m• °C)] | 26.79 | 29.05 | 31.14 | 33.44 | - |

θ/°C | 100 | 200 | 300 | 400 | 500 |

1.18 | 1.20 | 1.21 | 1.22 | 1.24 | |

θ/°C | 600 | 700 | 800 | 900 | - |

1.25 | 1.26 | 1.27 | 1.29 | - |

θ/°C | 20 | 100 | 300 | 400 | 500 |

2.78 | 3.06 | 3.68 | 3.64 | 4.36 | |

θ/°C | 600 | 700 | 800 | 900 | - |

4.32 | 4.38 | 4.91 | 5.23 | - |

θ/°C | 20 | 100 | 200 | 280 | 408 |

372.6 | 372.6 | 389.4 | 406.4 | 427.1 | |

θ/°C | 500 | 600 | 700 | 800 | 900 |

452.2 | 464.7 | 515.0 | 535.9 | 561.0 |

2.11.2耐腐蚀性能

表2-5

θ/°C | 20〜100 | 20〜200 | 20-300 | 20〜400 | 20〜500 | 20〜600 | 20〜700 | 20〜800 | 20〜900 |

12.1 | 12.5 | 13.4 | 14.0 | 14.3 | 14.8 | 15.5 | 15.8 | 16.1 |

表2-6

θ/°C | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

ED/GPa | 板材 | 206 | 203 | 199 | 193 | 187 | 180 | 174 | 166 | 158 | 149 |

棒材 | 199 | 194 | 188 | 182 | 177 | 171 | 165 | 156 | 149 | 142 | |

铸件 | 177 | 172 | - | 163 | 157 | 151 | 145 | 137 | 129 | 121 | |

表2-7[1]

θ/°C | 700 | 800 | 900 | 1000 | 1100 |

100h的氧化速率/Eg/(m2 •h)] | 0.0023 | 0.060 | 0.117 | 0.200 | 0.611 |

3力学性能

3.1供货技术标准

3.1.1技术标准规定的性能(表3-1)

表3-1

标准 | 品种及规格 | 热处理 | 室温拉伸性能 | 815°C拉伸性能 | 815°C持久性能 | 室温其他性能 | ||||||

σp0.2/MPa | σb/MPa | δ5/% | σb/MPa | δ5/% | σ/MPa | t/h | δ5/% | |||||

≥电微(13472787990) | ≥ | |||||||||||

GJB1952A | 冷轧薄板① | 标准热处理 | 310 | 725 | 35 | - | - | 110 | 24 | 8.0 | 弯曲180° | |

Q/GYB05115 | <0.25带材® | 标准热处理 | 310 | 725 | 实测 | - | - | - | - | - | 弯曲180°单面晶间腐蚀深度 | |

0.25-0.80 | 310 | 760 | 30 | |||||||||

GJB2297A | 冷拔管材 | 标准热处理 | 310 | 690 | 25 | - | - | - | - | - | 液压、扩口 | |

GJB3165A | 棒材 | 标准热处理 | 275 | 690 | 30 | - | - | 105 | 24 | 10.0 | HBS≤241 | |

GJB3020A | 圆饼、环坯、环形件 | 标准热处理 | 275 | 690 | 30 | - | - | 105 | 24 | 10.0 | HBS≤241 | |

Q/GYB05099 | 母合金 | 精铸试棒 | 铸态 | 240 | 380 | 8 | 240 | 12 | - | - | - | HRB≤96 |

Q/GYB05104 | 精铸件 | 200 | 380 | 8 | 240 | 12 | - | - | - | HRB≤96 | ||

① 冷轧薄板供应状态的晶粒度为ASTM4〜8级。 | ||||||||||||

3.1.2生产检验数据、基值和设计许用值(表3-2)

表3-2[2-7]

熔炼工艺 | 取样/mm | 热处理 | θ/°C | 拉伸性能 | 样本大小 | ||||||

σb/MPa | δ5/% | ||||||||||

S | -3σ | A | B | X | S | X | |||||

电弧炉+电渣 | 1.5 | 1150°C/AC | 20 | 725 | 705 | 730 | 765 | 810 | 35 | 48 | 176 |

400 | - | 590 | 610 | 640 | 691 | - | 46 | - | |||

续表3-2期1

熔炼工艺 | 取样/mm | 热处理 | θ/°C | 拉伸性能 | 样本大小 | ||||||

σb/MPa | δ5/% | ||||||||||

S | -3d | A | B | X | S | X | |||||

电弧炉+电渣 | 厚1.5 | 1150°C/AC | 500 | - | 575 | 595 | 620 | 682 | - | 47 | - |

600 | - | 560 | 580 | 605 | 655 | - | 47 | - | |||

650 | - | 500 | 520 | 545 | 580 | - | 37 | - | |||

700 | - | 435 | 455 | 475 | 507 | - | 50 | - | |||

760 | - | 350 | 360 | 380 | 415 | - | 62 | - | |||

815 | - | 275 | 285 | 300 | 327 | - | 88 | - | |||

900 | - | 175 | 180 | 190 | 207 | - | 87 | - | |||

1000 | - | 95 | 100 | 105 | 115 | - | 62 | - | |||

3.2短时力学性能

3.2.1硬度

冷轧板经不同固溶处理,室温硬度见图3-1。

3.2.2冲击性能

圆饼和环形件不同温度的冲击功见表3-3。

3.2.3压缩性能

3.2.4扭转性能

锻件不同温度的扭转性能见表3-4。

3.2.5剪切性能

3.2.6拉伸性能

3.2.6.1锻件20°C和400°C的缺口拉伸强度见表3-5。

3.2.6.2冷轧板经不同热处理,20°C和815°C的拉伸性能见表3-6。

3.2.6.3不同产品,不同温度的典型拉伸性能见表3-7。

3.2.6.4棒材和锻件不同温度的拉伸性能曲线见图3-2。

3.2.6.5不同产品经不同长期时效,不同温度的拉伸性能表3-8。

3.2.6.6精铸试棒不同温度的拉伸性能曲线见图3-3。

表3-4

取样/mm | θ/°C | MPa | MPa |

d400X68锻件弦向 | 20 | 769.0 | 236.5 |

400 | 692.7 | 175.7 | |

500 | 654.3 | 153.7 | |

注:表中数据为3个试样数据的平均值。 | |||

表3-5索要图表请致电(021-67898711)

取样/mm | 热处理 | 20°C拉伸 | 400°C拉伸 |

MPa | MPa | ||

D400*68锻件弦向 | 1175°CX | 925 | 735 |

注:K=3。 | |||

冶炼工艺 | 取样/mm | 热处理 | 20°C拉伸 | 815°C拉伸 | |||

σp0.2/MPa | σb/MPa | δ5/% | σb/MPa | δ5/% | |||

1065°CX10min/AC | 880 | 480 | 43 | 290 | 95 | ||

非真空感应炉 | 1. 5 | 1085°CX10min/AC | 870 | 495 | 44 | 280 | 122 |

+电渣 | 冷轧板 | 1150°CX10min/AC | 855 | 445 | 47 | 320 | 102 |

1175°CX10min/AC | 830 | 380 | 48 | 315 | 117 | ||

表3・6〔8〕

3-7

取样/mm | θ/°C | σb/MPa | σp0.2 | δ5/% | ψ/% |

厚1.0 冷轧板 非真空感应炉 +电渣 1175°C/AC

| 20 | 866 | 461 | 47 | - |

400 | 727 | 276 | 45 | - | |

500 | 746 | 289 | 42 | - | |

600 | 706 | 266 | 51 | - | |

650 | 636 | 256 | 47 | - | |

700 | 553 | 260 | 54 | - | |

760 | 454 | 251 | 69 | - | |

800 | 379 | 247 | 40 | - | |

815 | 349 | 237 | 69 | - | |

900 | 226 | 192 | 72 | - | |

1000 | 121 | - | 73 | - | |

厚I.2 冷轧板 非真空感应炉 +电渣 1175°C/AC

| 20 | 869 | 437 | 48 | - |

400 | 737 | 307 | 54 | - | |

500 | 730 | 289 | 47 | - | |

600 | 698 | 277 | 49 | - | |

650 | 627 | 284 | 51 | - | |

700 | 558 | 273 | 66 | - | |

760 | 459 | 259 | 61 | - | |

800 | 380 | 254 | 79 | - | |

815 | 351 | 250 | 68 | - | |

900 | 236 | 170 | 78 | - | |

1000 | 128 | - | 89 | ― | |

厚1.5 冷轧板 电弧炉 +电渣 1150°C/AC

| 20 | 810 | 388 | 48 | - |

400 | 691 | - | 46 | - | |

500 | 682 | - | 47 | - | |

600 | 655 | 270 | 47 | - | |

650 | 580 | 241 | 37 | - | |

700 | 507 | - | 50 | - | |

760 | 415 | 230 | 62 | - | |

815 | 327 | 222 | 88 | - | |

900 | 207 | - | 87 | - | |

1000 | 115 | ― | 62 | - |

取样/mm | θ/°C | σb/MPa | σp0.2 | δ5/% | ψ/% |

棒材 非真空感应炉 +电渣 1175°C/AC

| 20 | 708 | 310 | 48 | 46 |

500 | 610 | 263 | 53 | 49 | |

600 | 575 | 259 | 57 | 52 | |

700 | 504 | 288 | 57 | 52 | |

750 | 421 | 272 | 55 | 56 | |

815 | 250 | 210 | 64 | 73 | |

900 | - | 178 | 112 | 77 | |

1000 | 130 | 110 | 79 | 98 | |

D320X90圆饼 弦向非真空感应炉 +电渣 1175OC/WQ

| 20 | 817 | 387 | 43 | 47 |

400 | 751 | 358 | 41 | 44 | |

500 | 668 | 298 | 43 | 44 | |

600 | 618 | 290 | 45 | 42 | |

700 | 566 | 258 | 65 | 64 | |

815 | 399 | 267 | 87 | 89 | |

850 | 349 | 256 | 101 | 96 | |

900 | 275 | 221 | 111 | 96 | |

950 | 228 | 184 | 77 | 99 | |

1000 | 130 | 110 | 79 | 97 | |

D360X850圆饼 弦向 非真空感应炉 +电渣 1175°C/WQ | 20 | 825 | 368 | 49 | -~- |

700 | 475 | 183 | 67 | - | |

815 | 343 | 170 | 104 | - | |

850 | 312 | 160 | 106 | - | |

900 | 245 | 150 | 106 | - | |

90方坯 非真空感应炉 +电渣 1170C/WQ

| 20 | 799 | 380 | 49 | 61 |

500 | 632 | 248 | 51 | 56 | |

600 | 577 | 241 | 47 | 50 | |

650 | 546 | 246 | 49 | 41 | |

730 | 439 | 247 | 47 | 46 | |

815 | 304 | 224 | 73 | 79 | |

900 | 249 | - | 77 | 81 |

续表3-7

取样/mm | θ/°C | σb/MPa | σp0.2 | δ5/% | ψ/% | 取样/mm | θ/°C | σb/MPa | σp0.2 | δ5/% | ψ/% |

环形件 弦向 非真空感应炉 +电渣 1170°C/WQ

|

精铸试棒 电弧炉 +非真空感应炉 重熔母合金 铸态

| 20 | 466 | - | 7 | - | |||||

20 | 809 | 361 | 55 | 60 | 400 | 390 | - | 17 | - | ||

500 | 584 | 237 | 49 | 54 | 500 | 417 | - | 20 | - | ||

600 | 531 | 227 | 57 | 50 | 650 | 302 | - | 24 | - | ||

650 | 496 | 225 | 43 | 48 | 700 | 368 | - | 27 | - | ||

730 | 446 | 223 | 44 | 46 | 750 | 360 | - | 22 | - | ||

815 | 346 | 219 | 77 | 71 | 815 | 380 | - | 31 | - | ||

900 | 263 | - | 108 | 81 | 850 | 333 | - | 31 | - | ||

900 | 284 | - | 19 | - |

表3-8

熔炼工艺 | 取样/mm | 时效规范 | 室温拉伸 | 650°C拉伸 | 815°C拉伸 | ||||||

θ/°C | T/h | σp0.2 | δ5/% | ψ/% | σp0.2 | δ5/% | σp0.2 | δ5/% | ψ/% | ||

电弧炉 +电渣

|

厚1.5冷轧板1150°C/AC

|

700

| 100 | 814 | 41 | - | 698 | 50 | 333 | 90 | - |

400 | 853 | 35 | - | 618 | 49 | 333 | 86 | ||||

800 | 883 | 28 | - | 628 | 44 | 333 | 90 | - | |||

1000 | 902 | 27 | - | 657 | 41 | 343 | 87 | - | |||

800 | 100 | 863 | 35 | - | 628 | 44 | 324 | 75 | - | ||

400 | 853 | 32 | - | 618 | 33 | 304 | 66 | ||||

800 | 824 | 27 | - | 598 | 34 | 304 | 58 | ||||

1000 | 814 | 32 | - | 588 | 31 | 294 | 62 | ||||

900

| 100 | 804 | 39 | - | 588 | 43 | 314 | 67 | |||

400 | 745 | 34 | - | 530 | 28 | 275 | 54 | ||||

800 | 745 | 32 | - | 510 | 23 | 294 | 66 | - | |||

1000 | 706 | 29 | - | 471 | 24 | 265 | 58 | - | |||

非真空 感应炉 +电渣

|

厚1.0 冷轧板 1150°C/AC

|

850

| 0 | 879 | 46 | - | - | - | - | - | - |

100 | 872 | 32 | - | - | - | 266① | 88① | - | |||

200 | 860 | 35 | - | - | - | 262 | 93 | - | |||

500 | 865 | 35 | - | - | - | 272 | 91 | - | |||

1000 | 863 | 35 | - | - | - | 265 | 101 | - | |||

Dl8棒材

|

700

| 500 | 834 | 33 | 35 | - | - | 383 | 66 | 71 | |

1000 | 863 | 31 | 35 | - | - | 383 | 62 | 65 | |||

2000 | 961 | 30 | 46 | - | - | 373 | 68 | 71 | |||

3000 | 922 | 23 | 27 | - | - | 363 | 28 | 70 | |||

800

| 500 | 873 | 27 | 29 | - | - | 373 | 43 | 66 | ||

1000 | 892 | 23 | 25 | - | - | 373 | 51 | 66 | |||

2000 | 853 | 17 | 15 | - | - | 383 | 74 | 69 | |||

电弧炉+非真空感应炉 重熔母合金

|

精铸试棒(铸态)

|

650

| 100 | 491 | 10 | - | - | - | 329 | 24 | - |

500 | 520 | 9 | - | - | - | 361 | 19 | - | |||

1500 | 481 | 6 | 5 | - | - | - | 20 | 34 | |||

3000 | 539 | 7 | 19 | - | - | 390 | 15 | 21 | |||

800 | 100 | 520 | 8 | - | - | - | 387 | 18 | - | ||

500 | 579 | 10 | - | - | - | 387 | 15 | - | |||

1500 | 588 | 6 | 2 | - | - | - | 22 | 31 | |||

3000 | 569 | 6 | 16 | - | - | 422 | 14 | 30 | |||

①高温拉伸在850°C下进行。 | |||||||||||

3.3持久和蠕变性能

3.3.1持久性能

3.3.1.1不同产品,不同温度的持久强度见表3-9。

3.3.1.2不同产品,不同温度的持久应力-寿命曲线见图3-4〜图3-6.持久热强参数综合曲线见图3-7图3-9。

表3-9

取样/mm | 热处理 | θ/°C | T/h/MPa微信13472787990 | |||||||

σ10 | σ100 | σ200 | σ500 | σ1000 | σ2000 | σ5000 | σ10000 | |||

冷轧板

|

1150°C/AC

| 650 | 400 | 300 | 280 | 250 | 225 | 208 | 184 | 168 |

700 | 320 | 225 | 200 | 170 | 150 | 130 | 110 | 95 | ||

750 | 234 | 156 | 140 | 115 | 100 | 83 | 66 | 56 | ||

800 | 170 | 105 | 90 | 70 | 60 | 50 | 39 | 32 | ||

850 | 120 | 67 | 56 | 43 | 36 | 30 | - | - | ||

900 | 79 | 42 | 35 | 27 | 21 | - | - | - | ||

棒材、90方坯、 环形件(弦向) 非真空感应炉 +电渣

|

1180°C/WQ

| 650 | - | 340 | 305 | 260 | 232 | 207 | 177 | 157 |

700 | 350 | 240 | 220 | 190 | 170 | 150 | 130 | 115 | ||

750 | 260 | 180 | 160 | 135 | 120 | 105 | 92 | 82 | ||

800 | 190 | 130 | 110 | 98 | 86 | 76 | 64 | 56 | ||

850 | 140 | 92 | 82 | 68 | 60 | 52 | - | - | ||

900 | 105 | 66 | 58 | 48 | 40 | - | - | - | ||

精铸试棒

|

铸态

| 650 | 436 | 302 | 270 | 234 | 209 | 189 | 162 | 145 |

700 | 320 | 215 | 190 | 165 | 145 | 130 | 110 | 100 | ||

750 | 230 | 150 | 135 | 115 | 100 | 90 | 78 | 70 | ||

800 | 165 | 110 | 96 | 82 | 65 | 56 | 50 | |||

850 | 120 | 78 | 70 | 60 | 54 | 48 | 42 | 38 | ||

900 | 88 | 58 | 52 | 45 | 40 | 37 | - | - | ||

注:根据热强参数综合曲线或持久应力-寿命曲线确定。 | ||||||||||

3.3.1.3锻件不同温度的持久极限(中值)见表3-10,持久极限(y=95%,P=99.87%)见表3-11。

3.3.1.4不同产品,不同温度的持久性能见表3-12。

取样/mm | t/h | εp/% | 在以下温度,σ/MPa(中值) | |

500°C | 600°C | |||

d400X68锻件弦向1175°C | 30 | 断裂 | - | 505 |

100 | 632 | 442 | ||

300 | 597 | 384 | ||

1000 | 550 | 324 | ||

表3-10索要图表请致电(021-67898711)

取样/mm | t/h | εp/% | 在以下温度 | |

500°C | 600°C | |||

d400X68锻件,弦向 | 30 | 断裂 | - | 372 |

100 | 436 | 328 | ||

300 | 425 | 286 | ||

1000 | 400 | 240 | ||

表3-12

取样/mm | θ/°C | σ/MPa | t/h | δ5/% | ψ/% |

厚1.0冷轧板非真空感应炉+电渣1175°C/AC | 750 | 118 | 810 | 62 | - |

147 | 234 | 105 | - | ||

196 | 46 | 107 | - | ||

245 | 20 | 90 | - | ||

815 | 59 | 1405 | 61 | - | |

78 | 302 | 68 | - | ||

110 | 73 | 106 | - | ||

147 | 22 | 110 | - | ||

900 | 39 | 216 | 78 | - | |

59 | 55 | 85 | - | ||

88 | 8 | - | |||

98 | 7 | 107 | - | ||

棒材非真空感应炉 | 650 | 245 | 772 | 49 | 54 |

294 | 388 | 35 | 42 | ||

343 | 109 | 35 | 33 | ||

700 | 135 | >1366 | 未断 | - | |

275 | 228 | 未断 | - | ||

295 | 61 | 45 | - | ||

730 | 147 | 520 | 56 | 51 | |

196 | 132 | 63 | 61 | ||

245 | 41 | 89 | 66 | ||

D320X90圆饼弦向非真空感应炉+电渣1065°C/WQ | 700 | 296 | 61 | 45 | - |

275 | 228 | 未断 | - | ||

135 | 1366 | 未断 | - | ||

815 | 147 | 23 | 83 | - | |

110 | 71 | 91 | - | ||

59 | >423 | 未断 | - | ||

900 | 98 | 22 | - | - | |

59 | 103 | - | - | ||

29 | >557 | 未断 | - |

取样/mm | θ/°C | σ/MPa | t/h | δ5/% | ψ/% |

厚1.2 微信13472787990 | 750 | 118 | - | - | - |

147 | 164 | 98 | - | ||

196 | 38 | 38 | - | ||

245 | 10 | 10 | - | ||

815 | 59 | 1100(未断) | - | - | |

78 | 301 | 76 | - | ||

110 | 93 | 79 | - | ||

147 | 18 | 94 | - | ||

900 | 39 | 216 | 80 | - | |

59 | 51 | 96 | - | ||

88 | - | ||||

98 | 7 | 135 | - | ||

棒材非真空感应炉 | 815 | 59 | >423 | 未断 | - |

103 | 63 | 91 | 66 | ||

110 | 71 | 91 | - | ||

137 | 26 | 74 | 48 | ||

147 | 22 | 83 | - | ||

172 | 10 | 53 | 59 | ||

900 | 29 | >1513 | 未断 | - | |

59 | 158 | 79 | |||

98 | 16 | 125 | - | ||

D360X850圆饼弦向非真空感应炉+电渣1175°C/WQ | 700 | 296 | 39 | 90 | - |

275 | - | - | - | ||

135 | >1071 | 未断 | - | ||

815 | 147 | 19 | 120 | - | |

110 | 102 | 136 | - | ||

59 | >1063 | 未断 | - | ||

900 | 98 | 16 | 158 | ||

59 | 158 | 79 | - | ||

29 | >1513 | 未断 | - |

3.3.1.5冷轧板经不同固溶处理,815°C、110MPa的持久性能见表3-13。

3.3.1.6冷轧板和棒材经不同长期时效,650°C和815°C的持久性能见表3-14。

表3-13

冶炼工艺 | 取样/mm | 固溶处理 | 815°CMPa持久 | |

1065°CX10min/AC | 26 | 78 | ||

非真空感应炉+电渣 | 1085°CX10min/AC | 58 | 81 | |

冷轧板 | 1150°CX10min/AC | 74 | 79 | |

1175°CX10min/AC | 102 | 92 | ||

图3-9精密铸件的持久热强参数综合曲线⑵

表3-14

取样/mm | 热处理 | 时效规范 | 650°C持久 | 815°C持久 | |||||

厚1.5冷轧板电弧炉+电渣 微信13472787990 | 1150°C/AC | 700 | 100 | 294 | 205 | 78 | 110 | 52 | 66 |

800 | 100 | 294 | 148 | 59 | 110 | 37 | 66 | ||

900 | 100 | 294 | 133 | 61 | 110 | 33 | 61 | ||

续表3-14[7]

取样/mm | 热处理 | 时效规范 | 650°C持久 | 815°C持久 | |||||

棒材非真空感应炉 | 1180°C/WQ | 700 | 500 | - | - | - | 103 | 171 | 85 |

800 | 500 | - | - | - | 103 | 147 | 53 | ||

3.3.2蠕变性能

3.3.2.1冷轧板和圆饼锻件,不同温度100h的蠕变极限见表3-15。

3.3.2.2不同产品,不同温度和应力、100h的蠕变性能见表3-16。

表3-15tlB9

熔炼工艺 | 取样/mm | 在以下温度,a/MPa | ||||

700°C | 800°C | 900°C | ||||

非真空感应炉 | 31.2冷轧板1175°C/AC | 100 | 0.2 | - | 45 | 19 |

0.5 | - | 60 | 23 | |||

1.0 | - | 67 | 28 | |||

圆饼锻件弦向1175OC/AC | 0.2 | 98 | 29 | 10 | ||

0.5 | - | - | ||||

1.0 | - | - | - | |||

表3-16E

熔炼工艺 | 取样/mm | 热处理 | 100h的蠕变性能 | ||||

电弧炉+电渣 | 1.5冷轧板 | 1150°C/AC | 650 | 147 | 0.3880 | 0.3100 | 0.0780 |

750 | 78 | 0.8560 | 0.1220 | 0.0270 | |||

815 | 41 | 0.3910 | 0.3663 | 0.0252 | |||

900 | 19.6 | 0.4296 | 0.4168 | 0.0128 | |||

非真空感应炉+电渣 | 90方坯 | 1170°C/WQ | 650 | 196 | 0.6130 | 0.5016 | 0.1114 |

815 | 41 | 0.1662 | 0.1336 | 0.0326 | |||

非真空感应炉+电渣 | D320X90圆饼弦向 | 1065Q/WQ | 700 | 107 | 0.287 | 0.068 | 0.315 |

800 | 79 | 0.249 | 0.045 | 0.204 | |||

900 | 25 | 0.393 | 0.018 | 2.211 | |||

电弧炉 | 精铸试棒 | 铸态 | 650 | 118 | 0.2050 | 0.1640 | 0.0410 |

815 | 59 | 1.5340 | 1.5090 | 0.0250 | |||

3-3.2.3板材不同温度和应力的蠕变曲线分别见图3-10〜图3-13。

3.3.2.4锻件不同温度的蠕变极限(中值)见表3-17; 500"C和600°C不同应力的蠕变曲线分别见图3-14和图3-15;产生0.l%、0.2%、0.5%塑性应变的蠕变应力-寿命曲线见图16〜图3-18;蠕变热强参数综合曲线见图3-19。

3.3.2.5精铸件650°C和815°C不同应力的蠕变曲线分别见图3-20和图3-21。

表3・179

取样/mm | 在以下温度.a/MPa(中值) | 取样/mm | 在以下温度,b/MPa(中值) | ||||||

500°C | 600°C | 500°C | 600°C | ||||||

D400X68锻件弦向1175°C | 30 | 0.1 | 462 | 274 | D400X68锻件弦向 | 300 | 0.1 | 377 | 193 |

0.2 | 488 | 302 | 0.2 | 403 | 217 | ||||

0.5 | 524 | 341 | 0.5 | 440 | 251 | ||||

100 | 0.1 | 418 | 230 | 1000 | 0.1 | 333 | 157 | ||

0.2 | 444 | 256 | 0.2 | 359 | 177 | ||||

0.5 | 480 | 293 | 0.5 | 395 | 209 | ||||

图3-14锻件500°C不同应力的蠕变曲线3】c/400mmX68mm锻件,弦向取样,

经1175°CX50min/AC处理

图3-15锻件600°C不同应力的蠕变曲线或1t/400mmX68mm锻件,弦向取样,

经1175X:X50min/AC处理

图3-16锻件0.1%塑性应变的蠕变应力-寿命曲线⑴

图3-18锻件0.5%塑性应变的蠕变应力-寿命曲线⑴0.5%塑性应变的蠕变方程(L-M)

图3-19锻件蠕变热强参数综合曲线方蠕变热强参数综合方程(L-M)

图3-20精铸件650°C不同应力的蠕变曲线②

精铸试棒.铸态

3.4疲劳性能

3.4.1高周疲劳

3.4.1.1冷轧板经不同热处理,室温弯曲振动疲劳极限见表3-18.

3.4.1.2不同产品,不同温度的旋转弯曲疲劳极限见表3-19。

3.4.1.3锻件400°C和500°C旋转弯曲光滑和缺口疲劳性能见表3-20。400°C、500°C旋转弯曲光滑和缺口疲劳S-N曲线分别见图3-22和图3-23.

图3-21精铸件815°C不同应力的蠕变曲线⑵精铸试棒.铸态

表3-18

取样/mm | 热处理 | 室温弯曲震动疲劳 | ||

频率 | ||||

厚1.0冷轧板非真空感应炉+电渣 | 1065°C | 85 | 506 | 1.58X106 |

1120°C | 84 | 506 | 1.47X106 | |

1175°C | 83 | 506 | 6.72X105 | |

表3-19

冶炼工艺 | 取样/mm | 热处理 | 旋转弯曲疲劳 | ||

MPa | |||||

非真空感应炉 | 厚1.0冷轧板 | 1065°CX10min/AC | 650 | 290〜310 | 10K |

815 | 200〜221 | ||||

980 | 103〜117 | ||||

1175°CX10min/AC | 815 | 172 | |||

980 | 74 | ||||

圆饼锻件弦向 | 1175°C/AC | 800 | 216 | 107 | |

900 | 147 | ||||

D320X90 | 1065°C/WQ | 800 | 265 | 3.87X106 | |

245 | 6.28X106 | ||||

235 | 8.63X106 | ||||

216 | >107 | ||||

900 | 167 | 3.1X107 | |||

147 | >107 | ||||

表3-209

取样/mm | K, | R | 在以下N"周,%x/MPa | ||||||

5X104 | 1X105 | 5X105 | 1X106 | 5X106 | 1X107 | ||||

D400*68锻件弦向d4. 0试样1175°CX50min/AC | 400 | 1 | -1 | 420 | 402 | 378 | 373 | 367 | 365 |

3 | 285 | 232 | 188 | 182 | 177 | 176 | |||

500 | 1 | -1 | 386 | 351 | 342 | 342 | 342 | 342 | |

3 | 258 | 220 | 190 | 186 | 183 | 183 | |||

注:加载方式:悬臂旋转弯曲;试验频率:5000r/min;试验环境:空气。 | |||||||||

3.4.2低周疲劳

3.4.2.1锻件400°C、500°C的低周疲劳性能分别见表3-21和表3-22。

3.4.2.2锻件400°C、500°C的低周疲劳lN曲线(中值)分别见图3-24和图3-25。

3.4.2.3锻件400°C、500°C的循环应力-应变曲线分别见图3-26和图3-27。

表3-2

取样/mm | 热处理 | 稳态迟滞回线特征值 | 2Nf/反向数 | |||||

D400*68锻件弦向 | 1175°CX50min/AC | 400 | 0.794 | 0.374 | 0.420 | 558 | 1242 | |

0.720 | 0.342 | 0.378 | 510 | 4448 | ||||

0.605 | 0.315 | 0.290 | 469 | 4812 | ||||

0.506 | 0.294 | 0.212 | 438 | 10662 | ||||

0.399 | 0.267 | 0.132 | 398 | 18080 | ||||

0.350 | 0.274 | 0.076 | 408 | 24238 | ||||

0.300 | 0.256 | 0.044 | 382 | 64728 | ||||

位变疲劳参量 | ||||||||

1154 | -0.103 | 50.99 | -0.621 | 1147 | 0.148 | |||

应变-寿命曲线方程 | 上海墨钜特殊钢整理资料 | |||||||

循环应力-应变曲线方程 | ||||||||

试验条件 | D6mm试样;轴向应变;应变比R=-l;三角波f=(0.02〜1.0)Hz;失效判据:断裂 | |||||||

表3-22

取样/mm | 热处理 | 稳态迟滞回线特征值 | 反向数 | |||||

D400X68锻件弦向 | 1175°CX50min/AC | 500 | 0.805 | 0.476 | 0.329 | 575 | 1114 | |

0.688 | 0.439 | 0.249 | 531 | 1864 | ||||

0.608 | 0.406 | 0.202 | 491 | 4044 | ||||

0.504 | 0.380 | 0.124 | 459 | 5600 | ||||

0.400 | 0.354 | 0.046 | 429 | 12362 | ||||

0.350 | 0.348 | 0.002 | 421 | 23440 | ||||

0.300 | 0.300 | - | 401 | 51018 | ||||

应变疲劳参量 | ||||||||

1075 | -0.094 | 93.99 | -0.782 | 1222 | 0.140 | |||

应变-寿命曲线方程 | ||||||||

循环应力-应变曲线方程 | 上海墨钜特殊钢整理资料 | |||||||

试验条件 | 676mm试样;轴向应变;应变比R=-1;三角波;f=(0.02-1.0)Hz;失效判据:断裂 | |||||||

3.4.3特种疲劳

冷轧板不同循环温度的冷热疲劳性能见表3-23o

表

冶炼工艺 | 取样/mm | 热处理 | N/周 | 裂纹长度/mm | |

非真空感应炉 | 厚1.0冷轧板 | 1065°CX10min/AC | 815⇋20 | 200 | 0.68 |

1120°CX10min/AC | 0.68 | ||||

1175°CX10min/AC | 0.61 |

续表3-23

冶炼工艺 | 取样/mm | 热处理 | N/周 | 裂纹长度/mm | |

非真空感应炉 | 厚1.5冷轧板 | 1065°CX10min/AC | 800⇋20 | 106 | 0.5① |

1085°CX10min/AC | 109 | ||||

1150°CX10min/AC | 102 | ||||

1175°CX10min/AC | 110 | ||||

1175°C/AC | 700⇋20 | 185 | |||

800⇋20 | 87 | ||||

900⇋20 | 58 | ||||

1000⇋20 | 51 | ||||

700⇋20 | 100 | 0.176 | |||

800⇋20 | 0.305 | ||||

900⇋20 | 0.57 | ||||

1000⇋20 | 0.92 | ||||

① 裂纹扩展至0.5mm时的性能。 | |||||

3.5 裂纹扩展速率

3.6 断裂韧度

3.7 松弛性能

4工艺性能与要求

4.1成形工艺与性能

4.1.1变形产品的加工工艺见表4-1。

表4-1

加工类型 | 加热温度 | 开锻(轧)/终锻(轧)温度 |

钢锭开坯 | 装炉≤700°C,(1160〜1170)°C±10°C | 开锻≥1050°C;终锻>900°C |

傲饼 | 装炉≤700°C,1170oC±10oC | -火次,开锻≥1080°C;终锻>900°C |

轧制棒材 | 1160°C±10°C | 开轧≥1050°C;停轧≥900°C |

板坯轧制 | (1160〜1170)°C±10°C | 开轧≥1050°C;停轧≥900°C |

热轧薄板 | 1160°C±10°C | 开轧1110°C〜1130°C;停轧≥900°C |

环形件 | 热轧加热温度1170℃±10C。 | - |

冷轧薄板 | 冷轧变形量控制在30%〜40% | |

冷轧(拔)焊管 | 焊接后经1180°CX60min退火处理,再经变形率不低于30%的冷变形,经1130°C软化热处理 | |

4.1.2合金的高温镦粗试样的再结晶曲线见图4-1。

4. 1.3母合金重熔浇注温度1550°C~1560°C,模壳温度850°C±10°C。

4.2工艺性能

4.2.1杯突性能见表4-2。

4.2.2反复弯曲性能见表4-3。

4.2.3冷弯性能见表4-4。

表4-8

取样/mm | 试验条件 | 试验结果 | |

芯棒直径/mm | 弯曲角a/(°) | ||

厚1.0冷轧板 | 1.5 | 180 | 无裂纹 |

厚1.2冷轧板 | 1.8 | ||

4.3焊接性能

该合金具有良好的焊接工艺性能,可采用氯弧焊、缝焊和点焊等方法进行焊接。筑弧焊时推荐采用HGH3536或HGH3113焊丝。

4.3.1手工氣弧焊对接规范见表4-5。

取样/mm | 试验条件/mm | 冲入深度/mm | |

测试值 | 平均值 | ||

厚1.0冷轧板 | 阳模直径20 | 10.l、10.2、10.5 | 10.2 |

厚2冷轧板 | 10.0、10.2、10.3 | 10.2 | |

取样/mm | 试验条件/mm | 反复弯曲/次数 | |

测试值 | 平均值 | ||

厚1.0冷轧板 | R=5, | 19.17,18 | 18 |

厚1.2冷轧板 | 23、17、18 | 19 | |

表4-5

焊接材料 | 板厚/mm | 焊接状态 | 焊丝 | 接头形式 | 焊接电流 | 氧气流量/(L/min) | 钙极直径 | 电源及极性 | |

牌号 | 直径/mm | ||||||||

GH3536 | 1.0+1.0 | 供应状态或固溶状态 | HGH3536 | 1.2-1.6 | 对接 | 40〜60 | 10〜13 | 1.6〜2.0 | 直流正极性 |

1.5+1.5 | HGH3536 | 1.2〜1.6 | 50〜70 | 12〜15 | 1.8-2.2 | ||||

4.3.2自动钨极脉冲氩弧焊对接规范见表4-6。

表4-6

板厚/mm | 焊接状态 | 焊丝 | 弧压/V | 电流/A | 脉冲 | 速度/(m/min) | |||||

牌号 | 直径/mm | 脉冲 | 维弧 | 幅比 | 宽比 | 频率 | 焊接 | 送丝 | |||

1.0 | - | - | 8.5 | 60 | 20 | 3 | 2 | 3 | 0.25 | - | |

1.2 | 固溶 | HSG-1 | 1.0 | 8.5 | 65 | 22 | 3 | 2 | 3 | 0.2 | 0.20 |

1.5 | HSG-1 | 1.0 | 9.0 | 100 | 28 | 3.5 | 2 | 3 | 0.23 | 0.25 | |

4.3.3缝焊规范见表4-7。

表4-7

焊接材料 | 板厚/mm | 焊接状态 | 滚盘宽度/mm | 时间/s | 焊接速度 | 电极压力 | ||

上 | 下 | 焊接 | 休止 | |||||

GH3536 | 1.0+1.0 | 固溶或 | 5.5 | 7.0 | 0.14〜0.18 | 0.14-0.22 | 0.34〜0.40 | 0.25 |

+GH3536 | 1.5+1.5 | 供应状态 | 5.5 | 7.0 | 0.16〜0.20 | 0.14〜0.22 | 0.22〜0.34 | 0.25 |

4.3.4点焊规范见表4-8。

表4-8

焊接材料 | 板厚/mm | 焊前状态 | 电极直径/mm | 焊接时间 | 电极压力 | 单点抗剪强度 | 正拉强度 | |

上 | 下 | |||||||

GH3536 | 1.0+1.0 | 固溶或 | 6 | 7 | 0.16〜0.24 | 0.1〜0.2 | K.35 | 26.36 |

+GH3536 | 1.5+1.5 | 供应状态 | 6 | 7 | 0.20〜0.36 | 0.2〜0.3 | >12.30 | >10.60 |

4.3.5焊接接头的力学性能见表4-9。

表4-9

焊接方法 | 板厚/mm | 焊前状态 | 焊后处理 | 焊丝牌号 | 接头拉伸性能 | 接头持久性能 | |||

强度系数/% | MPa | r/h | |||||||

氩弧焊 | 1.5 | 供应状态 | 未处理 | HGH3536 | 20 | 800 | 100 | 294 | 217.6 |

脉冲氩弧焊 | 1.0 | - | 20 | 842 | 100 | - | |||

1.5 | HSG-1 | 20 | 826 | 100 | 294 | 296.5 | |||

缝焊 | 1.5 | - | 20 | 763 | 96 | 294 | 214.2 | ||

4.4零件热处理工艺⑺

a)板材制件固溶处理:1150°C±10°CX(2~15)min/AC(快速);

b)焊接件或火焰筒处理:980°C±10°CX60min/AC;

c)机加工后消除应力处理:870°C±10°CX(30-60)min/AC;

d)零件稳定尺寸处理:760°C±10°CX2h/AC。

4.5表面处理工艺

4. 6切削加工与磨削性能

无特殊要求。

5组织结构

5. 1相变温度

5. 2时间-温度-组织转变曲线

5.3典型组织

合金固溶状态的组织由奥氏体基体,M6C型碳化物及少量的Ti(CN)、TiN组成。冷轧板固溶状态的组织和析出相形貌见图5-1,经不同固溶处理的组织和析出相形貌见图5-2。

合金经815°CX500h时效后,主要析出相为M12C、M6C、M23C6型碳化物及微量的σ相,经1000h以上时效还析出μ相((Ni、Cr、Fe)7(W、Mo、Si)6)。

焊管先经1180°CX60min退火处理,再经变形率不低于30%的冷变形,随后进行1150°C的软化处理,可使焊缝枝晶组织完全消失而达到与基体相同的组织,且晶粒度均匀,见图5-3。

图5-1冷轧板经1175°C/AC固溶处理后的组织和析出相形貌⑹

图5-2板材经不同固溶处理后的组织和析出相形貌

图5-3焊管焊缝及母材区晶粒组织形貌⑻

参考文献

略。。