高温合金GH/NS

交期:30天

描述:GH4049是Ni-Co-Cr基沉淀硬化型变形高温合金,使用温度小于950°C。该合金在1000°C以下具有良好的抗氧化性能,950°C以下具有较高的高温强度。适于制造工作温度在850°C〜950°C的燃气涡轮工 作叶片。主要产品有热轧和锻制棒材、模锻涡轮叶片。

规格:板,棒,带,线,管,可定制

GH4049高温合金

1合金介绍

1.1 概述

GH4049是Ni-Co-Cr基沉淀硬化型变形高温合金,使用温度小于950°C。该合金在1000°C以下具有良好的抗氧化性能,950°C以下具有较高的高温强度。适于制造工作温度在850°C〜950°C的燃气涡轮工 作叶片。主要产品有热轧和锻制棒材、模锻涡轮叶片。

1. 2 应用概况及特性

合金已用于制作航空发动机涡轮叶片和其他高温承力件。经长期的生产和使用考验,已成为使用最 广泛的叶片材料之一。

该合金与同类用途的镍基合金相比,合金的热加工塑性较差,但经电渣重熔或真空电弧重熔后,可以 改善其加工塑性,且1000°C〜1170°C的冲击韧性提高1〜3倍。

1.3 材料牌号

GH4049(GH49、212)。

1. 4 相近牌号:(请联系墨)钜特殊钢客服)

1.5材料技术标准

GB/T 14992高温合金和金属间化合物高温材料的分类和牌号

GB/T 14993转动部件用高温合金热轧棒材

GJB 1953A航空发动机转动件用高温合金热轧棒材规范

HB/Z 140航空用高温合金热处理工艺

1. 6 熔炼工艺

釆用真空感应炉+电渣重熔、或真空感应炉+真空电弧重熔熔炼工艺。

1.7 化学成分

摘自GB/T 14992,杂质元素分析有区别的摘自GJB 1953A,见表1-1。

元素 | C | Cr | Ni | Co | W | Mo | AL | Ti |

质量分数/% | 0. 04〜0. 10 | 9. 50〜11. 00 | 余 | 14.00 〜16.00 | 5.00 〜 6.00 | 4. 50 〜 5. 50 | 3. 70〜4. 40 | 1.40 〜1.90 |

元素 | Fe | V | B | Ce | Mn | Si | P | S |

质量分数/% | ≤1. 50 | 0. 200 — 0. 500 | ≤0. 025 | ≤0. 020 | ≤0. 50 | ≤0. 50 | ≤0. 10 | ≤0. 010 |

元素 | Cu | Bi | Sn | Sb | As | Pb | 一 | 一 |

质量分数/% | ≤0. 070 | ≤0. 0001 | ≤0. 0012 | ≤0. 0025 | ≤0. 0025 | ≤0. 001 | 一 | — |

①GJB 1953A规定检验的杂质元素。 | ||||||||

1.8 热处理制度

摘自HB/Z 140,转动件用热轧棒材的标准热处理制度为: 1200°C±10°C*2h/AC+1050°C±10°C*4h/AC+850°C±10°C*8h/AC,HB 363〜302。

1. 9 品种规格与供应状态

摘自 GB/T 14993 和 GJB 1953A。

1.9.1主要规格

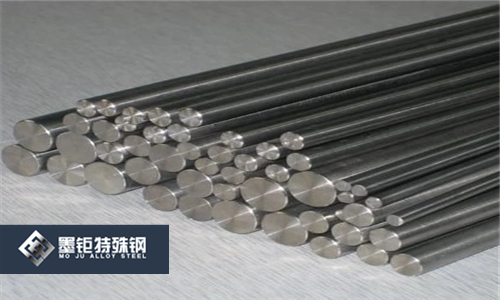

D8mm〜55mm热轧棒材。

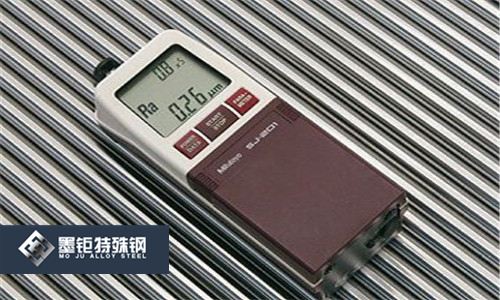

1.9.2供应状态

棒材不经热处理、经全面磨光或车光后供应。模锻叶片经零件热处理后供应。

2物理、弹性和化学性能

2. 1 熔化温度范围

1320°C 〜1390PQ。

2. 2 相变点

2.3 热导率(表2-1)

θ/°C | 100 | 200 | 300 | 400 | 500 |

λ/[W/(m • °C)] | 10. 5 | 12. 1 | 14. 2 | 16. 3 | 18.() |

θ/°C | 600 | 700 | 800 | 900 | 一 |

入/[W/(m • °C )] | 2().] | 22.2 | 24. 3 | 26.8 | 一 |

2.4 电阻率20°C (可联系1/3/4/7/2/7/8/7/9/9/0)。

2.5 热扩散率

2. 6 比热容(表2-2)

θ/°C | 150 | 200 | 300 |

414 | 435 | 498 | |

θ/°C | 400 | 500 | 600 |

561 | 615 | 628 |

2.7 线膨胀系数(表2-3)

θ/°C | 20 〜100 | 20 〜200 | 20 〜300 | 20 〜400 | 20 〜500 |

12. 36 | 12. 63 | 13. 16 | 13. 54 | 13. 85 | |

θ/°C | 20 〜600 | 20 — 700 | 20 〜800 | 20 〜900 | — |

14. 15 | 14. 61 | 15. 24 | 16. 33 | — | |

θ/°C | 20 〜100 | 20 〜200 | 20 〜300 | 20 〜400 | 20 〜500 |

12. 36 | 12. 63 | 13. 16 | 13. 54 | 13. 85 | |

θ/°C | 20 〜600 | 20 — 700 | 20 〜800 | 20 〜900 | — |

14. 15 | 14. 61 | 15. 24 | 16. 33 | — |

2.8 密度p=8. 44g

2.9 磁性能

合金无磁性。

2. 10 弹性性能(表2-4)

θ/°C | 20 | 500 | 600 | 700 | 800 | 900 | 1000 |

Ed/GPa | 218 | 192 | 187 | 181 | 173 | 164 | — |

E/GPa | 206 | 177 | 167 | 162 | 155 | 141 | 118 |

2. 11 化学性能

2.11.1抗氧化性能

合金在空气介质中,不同温度试验 100h的氧化速率见表2-5。

θ/°C | 950 | 1000 | 1100 |

100h的氧化速率/Cg/(m2 - h)] | 0. 65 | 0. 80 | 1. 07 |

2. 11.2 耐腐蚀性能

3力学性能

3. 1 供货技术标准

3.1.1技术标准规定的性能(表3-1)

表3-1

标准号 | 品种 | 热处理 | 方案 | θ/°C | 拉伸性能 | 持久性能 | 室温硬度 | |||

σb/MPa | δ5/% | ψ/% | σ/MPa | τ/h | ||||||

GJB 1953 A ① | 热轧棒 | 标准 热处理 | I | 900 | ≥570 | ≥8.0 | ≥12.0 | 275 | ≥20 | 363〜302 |

II | 215 | ≥80 | ||||||||

GB/T 14993② | I | 900 | ≥569 | ≥7.0 | ≥11.0 | 245 | ≥40 | 363〜302 | ||

II | 216 | ≥80 | ||||||||

允许釆用950°C±10°C*2h/AC时效,此时硬度值应为HBW 341〜285,其900°C、σb≥540MPa,其他性能指标不变。 | ||||||||||

3.1.2生产检验数据、基值和设计许用值(表3-2)

3.2 短时力学性能

3. 2. 1硬度

3. 2.2 冲击性能

3.2. 2.1热轧棒不同温度的冲击韧性见表3-3。

3. 2. 2.2热轧棒经不同长期时效,室温冲击韧性见图3-1。

冶炼工艺 | 取样 | θ/°C | |

真空 感应炉 | 热轧棒 标准 | 20 | 140 |

700 | 170 | ||

800 | 150 | ||

900 | 290 | ||

950 | 340 |

取样 | 热处理 | θ/°C | σb/MPa | δ5/% | ψ/% | 样本大小 | ||||||

S | -3σ | A | B | X | S | X | S | X | ||||

热轧棒 | 标准 热处理 | 20 | — | 980 | 1015 | 1070 | 1171 | — | 11 | - | 12 | — |

700 | — | 830 | 860 | 905 | 994 | — | 9 | 11 | — | |||

800 | — | 790 | 820 | 860 | 942 | — | 10 | - | 11 | — | ||

900 | 570 | 575 | 595 | 625 | 663 | 8 | 17 | 12 | 21 | 122 | ||

叶片模锻件 | 零件热处理 | 900 | 540 | — | 590 | 625 | 650 | 6 | 29 | 8 | 36 | 356 |

3.2.3压缩性能

3.2.4扭转性能

3.2.5剪切性能

3.2.6拉伸性能

3.2.6. 1热轧棒不同温度下屈服点前的拉伸曲线见图

表 3-4[1]

冶炼方法 | 取样 | θ/°C | σb/MPa | δ5/% | ψ/% | 冶炼方法 | 取样 | θ/°C | σb/MPa | δ5/% | ψ/% |

真空感应炉 | 热轧棒 标准 | 20 | 1128 | 10 | 11 | 真空感应炉 | 热轧棒 标准 | 800 | 947 | 19 | 18 |

700 | 1035 | 11 | 15 | 900 | 693 | 23 | 29 | ||||

800 | 879 | 12 | 18 | 真空感应炉 | 20 | 1079 | 10 | 10 | |||

900 | 638 | 20 | 22 | 700 | 1030 | 10 | 11 | ||||

950 | 542 | 23 | 30 | 800 | 962 | 13 | 15 | ||||

真空感应炉 | 20 | 1133 | 11 | 12 | 900 | 663 | 20 | 24 | |||

700 | 1069 | 12 | 17 | — | — | — | — | — | — |

3. 2. 6. 2热轧棒经不同温度长期时效,对应时效温 度的拉伸性能曲线见图3-4。

3.3 持久和蠕变性能

3.3. 1持久性能

3.3. 1. 1热轧棒不同温度和时间的持久极限见 表 3-5.

3.3. 1.2棒材供应状态,不同温度和时间的秒计持 久极限见表3-6。

3.3. 1.3热轧棒不同温度的持久应力-寿命曲线见 图3-5,持久热强参数综合曲线见图3-6。 (可联系1/3/4/7/2/7/8/7/9/9/0)。

3.3. 1.4热轧棒经不同冶炼工艺,不同温度的光滑 和缺口持久性能见表3-7。

表 3-5

冶炼工艺 | 取样 | θ/°C | σb | ||||||

σ100 | σ200 | σ500 | σ1000 | σ2000 | σ5000 | σ10000 | |||

真空感应炉 +真空电弧 | 热轧棒 标准 | 700 | 742 | 693 | 633 | 591 | 552 | 504 | 471 |

800 | 470 | 425 | 372 | 336 | 304 | 266 | 241 | ||

850 | 379 | 322 | 259 | 219 | 186 | 150 | 127 | ||

900 | 241 | 203 | 153 | 123 | 100 | 75 | 60 | ||

950 | 127 | 一 | 83 | 64 | 54 | 一 | — | ||

1000 | 69 | 一 | — | 一 | — | — | — | ||

表 3-6

取样 | θ/°C | στs/MPa | ||||

σ10 | σ60 | σ120 | σ180 | σ300 | ||

棒材 供应状态 20°Cσb = 1225MPa | 800 | 1030 | 940 | 900 | 860 | 825 |

900 | 685 | 560 | 520 | 510 | 500 | |

1000 | 450 | 345 | 305 | 295 | 290 | |

冶炼工艺 | 取样 | θ/°C | 光滑试样 | 缺口试样 | |||

b/MPa | τ/h | δ5/% | σ/MPa | rH®/h | |||

真空感应炉 | 热轧棒 标准 | 700 | 716 | 180 | 5. 3 | 716 | >110 |

800 | 431 | 195 | 6. 8 | 431 | >150 | ||

900 | 216 | 180 | 9. 5 | 216 | >300 | ||

950 | 137 | 175 | 9. 0 | 137 | - | ||

真空感应炉+电渣 | 700 | 716 | 278 | 6. 0 | 716 | >300 | |

800 | 431 | 183 | 7.4 | 431 | >240 | ||

900 | 216 | 208 | 14 | 一 | 一 | ||

真空感应炉+真空电弧 | 700 | 716 | 160 | 4 | 716 | >200 | |

800 | 431 | 185 | 3. 5 | 431 | >220 | ||

900 | 216 | 200 | 10. 5 | — | — | ||

①缺口半径r=0. 5mm0 | |||||||

取样 | 时效规范 | 800°C、431MPa 持久 | 900°C、216MPa 持久 | |||||

θ/°C | t/h | τ/h | δ5/% | ψ/% | τ/h | δ5/% | ψ/% | |

热轧棒 标准 | 850 | 500 | 107 | 8. 9 | 15. 0 | 一 | — | 一 |

1000 | 120 | 9. 5 | 16. 5 | — | — | — | ||

2000 | 145 | 10. 3 | 18.0 | 111 | 6.7 | 14. 7 | ||

3000 | 142 | 14.0 | 21.0 | 116 | 4.2 | 13. 1 | ||

表3-8[1]

θ/°C | a | b | a | b' | r | 注 |

700 | 31.1105 | —10. 1418 | 3.0675 | —0. 0986 | -0. 9926 | |

800 | 20.3950 | -6. 8852 | 2. 9662 | -0. 1452 | —0.9989 | |

850 | 12.8582 | -4. 2104 | 3. 0539 | -0. 2375 | —0. 9742 | |

900 | 15.9898 | -5. 8733 | 2. 7225 | -0. 1703 | -0. 9847 | r≤100h |

900 | 9.7336 | —3. 2211 | 3.0228 | —0. 3105 | -0. 9922 | r>100h |

注:75炉次.180根试样统计结果。 | ||||||

图3-5热轧棒不同温度的持久应力-寿命曲线⑵

3.3.2蠕变性能

3.3.2. 1热轧棒不同温度和时间的蠕变极限见表3-9。

3.2.2热轧棒经不同熔炼工艺,不同温度100h的蠕变性能见表3-10。

3.3. 2.3热轧棒不同温度、不同应力条件的蠕变曲线见图3-7〜图3-9。

表3-9

取样 | θ/°C | ερ/% | 100h,b/MPa | 500h,b/MPa |

热轧棒 标准 | 800 | 0. 2 | 343 | 235 |

900 | 137 | 103 | ||

950 | 78 | 64 |

表3-10

熔炼工艺 | 取样 | θ/°C | 100h的蠕变性能 | ||

σ/MPa | εt/MPa | εp/MPa | |||

真空感应炉 | 热轧棒 标准 | 800 | 343 | 0. 31 | 0. 13 |

900 | 147 | 0. 13 | 0. 035 | ||

真空感应炉 | 800 | 343 | 0. 31 | 0. 115 | |

900 | 147 | 0. 13 | 0. 06 | ||

真空感应炉 | 800 | 343 | 0. 26 | 0.065 | |

900 | 147 | 0. 13 | 0. 05 | ||

3.4 疲劳性能

3.4.1高周疲劳

3.4. 1. 1热轧棒不同温度的弯曲光滑和缺口疲劳 极限见表3-11。

3.4. 1. 2热轧棒800°C和900°C的纯弯曲光滑疲劳S-N曲线见图3-10。(可联系1/3/4/7/2/7/8/7/9/9/0)。

表3-11

取样 | θ/°C | 在以下N,周,弯曲疲劳 | |||

σb/MPa | |||||

热轧棒 | 700 | 324 | 314 | 284 | 255 |

标准 | 800 | 343 | 333 | 304 | — |

热处理 | 900 | 353 | 333 | 284 | 255 |

①缺口半径 | r=0. 75mm;K = | .89O | |||

3.4.2低周疲劳

3.4.3特种疲劳

热轧棒的冷热疲劳性能见表3-12。

取样 | θ/°C | 试样约束程度 | 热交换平均次数 N/周 |

热轧棒 | 900⇋200 | 65 | 497 |

标准 | 75 | 385 | |

热处理 | 76 | 2390 | |

注: | 圆柱试样;空气介质。 | ||

表3-12

3.5 裂纹扩展速率

3.6 断裂韧度

3.7 松弛性能

4工艺性能与要求

4.1 成形工艺与性能

4.1.1合金在落锤上试验时的工艺塑性见图4-1。(可联系1/3/4/7+2/7/8/7/9/9/0)。

4.1.2变形温度范围1180°C〜1080°C。钢锭釆用 直接轧制成棒材,加热温度为H60°C + 10°C,终轧 温度不低于1020°C。叶片模锻加热温度为 1170°C±10°C,停锻温度不小于1050°C。叶片小余 量模锻时,应在保护气氛中进行加热或热处理。在 氧化性气氛中进行加热或热处理时,机加工余量每 面不得小于1.5mm。

4. 2 工艺性能

4.3 焊接性能

4. 4 零件热处理工艺

同品种的标准热处理制度。

4. 5 表面处理工艺

釆用渗A1保护,渗A1试样不同温度的力学性能见表4-1 。

取样 | 渗A1规范 | 渗Al后 | θ/°C | 拉伸性能 | 持久性能 | ||||

σb/MPa | δ5/% | ψ/% | σb/MPa | δ5/% | ψ/% | ||||

热轧棒 标准 | — | —— | 700 | 1167—1187 | 19. 5〜22. 5 | 19 〜21 | 一 | 一 | — |

800 | 1010〜1030 | 12. 5〜14. 58 | 17 〜19 | — | — | — | |||

900 | 740〜760 | 10. 5 — 12 | 11. 5 〜15 | 206 | 4〜6. 5 | 6. 5〜11. 5 | |||

950°C*4h 渗层厚20〃m | 950°C*2h | 700 | 1089〜1138 | 13 〜23 | 15 〜19 | — | — | — | |

800 | 1000〜1020 | 14 〜25 | 11. 5〜22. 5 | — | — | — | |||

900 | 716〜745 | 9〜12 | 11. 5 〜17 | 206 | 4〜5. 5 | 6〜9. 5 | |||

续表4-l

取样 | 渗A1规范 | 渗Al后 热处理 | θ/°C | 拉伸性能 | 持久性能 | ||||

σb/MPa | δ5/% | ψ/% | σb/MPa | δ5/% | ψ/% | ||||

热轧棒 标准 | 950°C *4h 渗层厚35呻 | 950°C*2h | 900 | 一 | — | — | 196 | 5. 5〜6. 5 | 6〜9. 5 |

— | 900 | — | 一 | 一 | 196 | 4-~6 | 6 — 8. 5 | ||

950°C *4h 渗层厚 (50~60) gm | 950°C *2h | 700 | 1069〜1089 | 14. 5 — 18. 5 | 11. 5 〜17 | 一 | — | — | |

800 | 971〜980 | 11 〜12. 5 | 13. 5〜15. 5 | 一 | 一 | — | |||

900 | 726〜735 | 8. 5〜10. 5 | 13 — 15 | 196 | 7〜8 | 9. 5〜11. 5 | |||

4. 6 切削加工与磨削性能 无特殊要求。

5组织结构

5. 1 相变温度

相析出峰约为850°C〜900°C,完全溶解温度约为1100°C〜1130°C。M^C最大析出温度为950°C 〜1050°C。

2 时间-温度-组织转变曲线

5.3 典型组织

合金棒材经标准热处理后,晶粒度为1〜4级。组织由γ基体,γ′M6C及少量M23C6型碳化物、M3B2 型硼化物组成(图5-1)。γ′相是主要强化相,s(γ′)约占合金的40%,有大小两种形态,弥散分布于晶内 (图 5-2)。矿相的化学组成式近似*(NiCo0.10Cr0.04 )3.02 (Alo.70Ti0.15 Wo.08Mo0.M); M6C呈颗粒状分布在 晶界上,也(MsC)约占合金的0.5%;少量的M23C6呈颗粒状分布在晶界上,w(M,3C6)约占合金的0.02%, 化学组成式近似为(C r0.79 Moo. 07 Ti0. os Coo. 02 Fe(≥. 04) 23 (CB)6。

合金经850°C ,1000h时效后,没有新相析出。γ′相聚集长大均呈方形,尺寸约为400nm〜700nm。 晶界上的M6C及M23 C6颗粒长大,数量增多,针状M.C析出较多,见图5-3 ,合金经900°C、118MPa、 1382h长期应力时效后,γ′相、M,C及进一步聚集长大,针状M.C碳化物增多,见图5-4。(可联系1/3/4/7+2/7/8/7/9/9/0)。

参考文献

[1]中国金属学会特殊钢分会高温合金学术委员会编.高温合金手册[M]. 1982 = 629-641.

[2]北京航空材料研究院主编.航空发动机设计用材料数据手册[M].第1册.1990 = 602-615.

[3] 北京航空材料研究院.航空材料应用手册:第4卷.变形热强钢和高温合金[M]. 1996,317-332.

[4] 图谱编写组.高温合金金相图谱[M].北京:冶金工业出版社,1979,134-136.

[5]陈潑生.GH4049[M]〃《中国航空材料手册》编辑委员会.中国航空材料手册:第2卷.2版.北京:中国 标准出版社,2002:271-278.

[6]钢铁研究总院.航空材料手册:热强钢及合金[M]. 1967:213-221.